脱炭素社会の実現に向け、自動車、航空機、船舶など多様なモビリティー分野において大きな変革が起きようとしている。過去にも大きな変革が行われ、成功した事例、失敗した事例が山積している。様々な事象の過去を振り返ることで、モビリティー分野における未来予測の一助とする。

2010年代にLED照明器具への切り換え

照明器具の切り換え

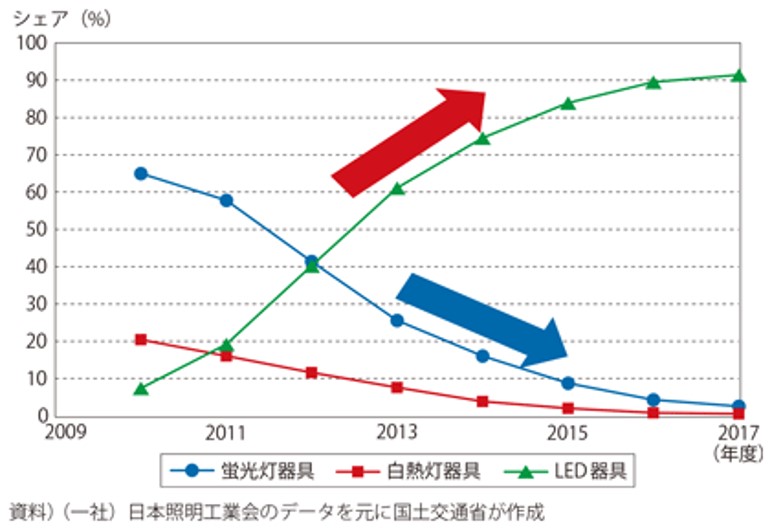

2010年代に、照明器具全体に占めるLED照明の占める割合が一気に拡大した。

2011年3月に東日本大震災が起きたが、この2011年における照明器具の中心は蛍光灯器具が65%を占めており、白熱灯器具は12%、LED照明器具は7%であった。それが2017年には、LED照明器具が91%に急増し、蛍光灯器具は4%、白熱灯器具は1%未満へと急減したのである。

このようなLED照明の普及を後押しした背景には、1990年代から提唱されてきた「地球温暖化問題」に加えて、「東日本大震災後の電力ひっ迫」に対応するための省エネ政策の推進があった。

当初は政府主導により官公施設や商業施設を中心に、既存の照明からLED照明への切り換えが進められ、社会におけるLED照明の認知度が上がることで、量産化によりLED照明の低コストが進み、一般家庭用照明の切り換えが拡大したのである。

LED照明があたりまえになった今では、この2010年代に起きた照明器具の急速な切り換えに大きな驚きは感じない。しかし、必ずしも簡単に既存の照明からLED照明への切り換えが進んだ訳ではない。

高価なLED電球に驚き!

図2には、白熱電球、電球型蛍光ランプ、LED電球の諸特性を比較して示す。

エネルギー効率とは、電気エネルギーを可視光線(人間の目で見ることのできる波長の電磁波)にどれだけ効率良く変換できるかという指標である。一般的な白熱電球の場合は10%程度、蛍光ランプの場合は20%程度、LED電球は30~50%である。

●白熱電球(白熱灯)は、電球内部のタングステン・フィラメントを通電加熱し、その熱放射により発生する可視光線を利用する。そのため投入電力のわずか10%程度が可視光線に変換され、残り90%は不可視光線(赤外線、紫外線)や熱として捨てられる。

●蛍光ランプ(蛍光灯)は、低圧にしたガラス管内の水銀蒸気中で放電を行い、発生した紫外光を管壁に塗った蛍光体で可視光に変換する。そのため20%程度が可視光線に変換され、白熱電球と同じ明るさでも消費電力を低く抑えられる。

●発光ダイオード(LED:Light-Emitting Diode)は、電気エネルギーを直接光に変換する素子のため30~50%という驚異的なエネルギー変換効率を実現できる。そのため省エネ効果が極めて高く、政府はLED電球の普及を積極的に推奨した。

しかし、2012年12月の経済産業省公表資料によると、白熱電球の単価が100~200円であるのに対し、電球型蛍光ランプが700~1200円、LED電球は1000~3000円であった。当初、白熱電球に比べてLED電球の価格が桁違いに高く、誰もがLED電球は高価であるという認識をもった。

出典:経済産業省(2012年12月公表資料)

LED電球の経済性評価

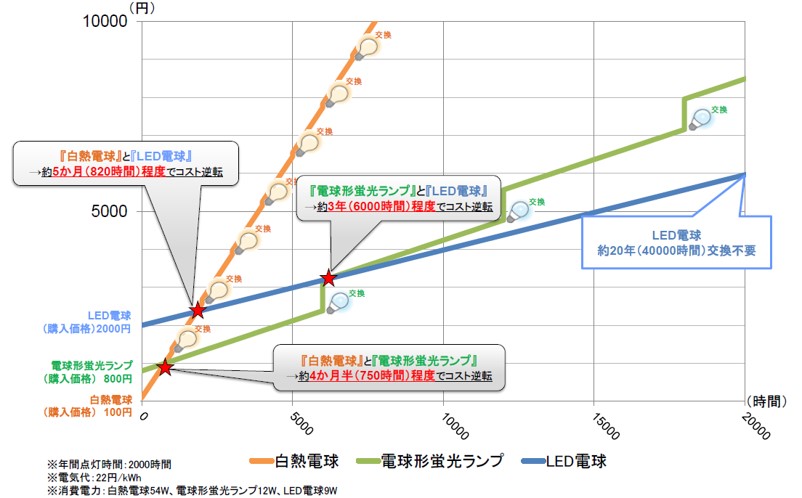

そこで経済産業省は、白熱電球、電球型蛍光ランプ、LED電球について寿命を考慮したコスト試算を行い、LED電球が経済的にも優れていることをPRした。

すなわち、寿命が1000時間程度の白熱電球は、寿命が40000時間と長いLED電球に比べて交換頻度が高いため、約5か月間(820時間)の使用で白熱電球の合計コストがLED電球よりも高くなる。

また、電球型蛍光ランプとLED電球の比較でも、約3年(6000時間)の使用で電球型蛍光ランプの合計コストがLED電球よりも高くなる。

LED電球は、一般家庭用であれば約20年間使用できて交換不要であり、白熱電球、電球型蛍光ランプに比べて経済性に優れる利点を積極的にPRしたのである。

出典:経済産業省

2010年代、経済産業省はLED照明の普及に向けて、照明器具メーカーに向けて巧みに要請・規制を加えていった。すなわち、2008年の一般白熱電球の製造・販売の自粛要請、2010年の「照明器具の2020年目標」の設定、2015年の「水銀による環境の汚染の防止に関する法律」施行である。

最後の詰めは、2019年の照明器具及び電球・ランプについて、新しい省エネ基準(トップランナー基準)等を定める省令及び告示の公布である。

LED照明の普及に向けた規制

一般白熱電球の製造・販売の自粛要請

2008年5月、経済産業省は非効率性や省エネ推進などを理由に、一般白熱電球の製造・販売の自粛を照明器具メーカーへ要請した。その結果、

●東芝ライテックは、いち早く反応して代替の効かない白熱電球を除き、一般白熱電球の製造を2010年3月に終了した。

●三菱オスラムは、政府要請に基づき2012年末に終了する計画だった一般白熱電球の製造を1年前倒して、2011年3月末に終了した。

●パナソニックも、業界の動向をみて、一般白熱電球の製造を半年前倒して、2012年10月末に終了した。

照明器具の2020年目標の設定

2010年6月に閣議決定された経済産業省「新成長戦略」「エネルギー基本計画」では、グリーン・イノベーションによる環境・エネルギー大国戦略の柱の一つに、高効率次世代照明(LED照明・有機EL照明)を2020年までにフローで100%、2030年までにストックで100%普及させる目標を設定した。

これを受けて、2014年9月、日本照明工業会「照明成長戦略2020」では、LED、有機EL、レーザーなど半導体照明(SSL:Solid State Lighting)の占有率を、2020年にフロー100%・ストック50%、2030年にストック100%の目標を設定した。

以上のように、2030年までにすべての照明器具をLEDや有機ELにするという国の目標が設定された。

蛍光灯の製造に関する規制

2013年には「水銀に関する水俣条約」が国連で採択され、2015年に「水銀による環境の汚染の防止に関する法律」が施行された。

そのため、水銀灯は2020年12月末で原則として製造・輸出入が禁止された。また、2021年1月以降、蛍光灯器具と蛍光灯など水銀使用製品のうち基準を超えるものは規制対象となり、製造することができなくなった。

照明器具の省エネ基準規制

2019年4月、経済産業省は照明器具及び電球・ランプについて、新しい省エネ基準(トップランナー基準)等を定める省令及び告示を公布した。これがLED普及への最後の詰めとなった。

照明器具の省エネ基準は、蛍光灯器具、LED電球器具を一緒にして2020年を目標年度とする新基準(消費電力量あたりの照明器具の明るさ)が定められた。

電球の省エネ基準は、白熱灯、蛍光灯、LED電球を一緒にして2027年を目標年度とする新基準(消費電力量あたりのランプの光源の明るさ)が定められた。

エネルギー効率の順位は、白熱灯<蛍光灯<LED電球であることは明らかである。これらを照明器具として、さらに電球として横並びで省エネ型の製品を製造するトップランナー基準値を設定すれば、メーカーとしてはLED照明器具を選択せざるを得ない。その結果、

●東芝ライテックは、他社に先行して2017年3月をもって蛍光灯器具の製造を中止した。

●三菱オスラムは、2019年3月末までに全ての蛍光灯器具の生産を終了した。

●パナソニックも、2019年3月末をもって蛍光灯器具の生産を終了した。

LED照明普及策の主要ポイント

2010年代に進められた国内のLED普及策は、10年に満たない期間で成功裏に推進された。その主要ななポイントは以下の3点に集約される。モビリティー分野の変革に関しても、メーカー任せにせず、政府がより主体的に介入しリードする必要性を感じる。

●LED照明の普及に向けたインセンティブとして「地球温暖化問題」と「東日本大震災後の電力ひっ迫」があり、早い段階から政府としての最終目標「2020年における高効率次世代照明(LED照明・有機EL照明)」を設定した。

●高価格のLED照明への切り換えに関して、電球の交換寿命をベースに白熱灯照明や蛍光灯照明と比較することで、経済的な優位性を一般向けにも分かりやすく示すことができた。

●最終目標であるLED照明への移行に向けて、適切な時期に照明器具メーカーに対して政府から要請ならびに法規制をステップバイステップで施行することができた。

航空機開発の失敗と成功

近年、航空機開発においては、「三菱スペースジェットの失敗」と「ホンダジェットの成功」は大きな注目を浴びた。対象がリージョナルジェット機と小型ビジネスジェット機で単純比較は難しい。

しかし、戦闘機やヘリコプターを製造し、航空機部品の一次サプライヤーでもある重工メーカーが失敗し、航空機とは無縁の自動車メーカーが成功したのである。

「新しい航空機の開発でナンバーワンを狙った重工メーカーに傲慢な点はなかったであろうか?」、一方、「オンリーワンを狙った自動車メーカーは謙虚に開発を進めたのであろうか?」

三菱スペースジェットとは

2023年2月、三菱重工業は連結子会社の三菱航空機が進めていた国産初となる「三菱スペースジェット(MSJ、旧MRJ)」の開発事業からの撤退を発表した。三菱重工業が約1兆円、経済産業省も約500億円(1/2補助)を投入して開発を支援したが、20年間の努力もむなしく事業化は失敗に終わった。

2003年5月に経済産業省の助成事業で、国産航空機の研究開発が開始された。三菱重工業は全日本空輸の発注を受け、2008年4月にリージョナルジェット機「三菱スペースジェット(MSJ、旧MRJ)」の事業化を目的に、100パーセント子会社の三菱航空機を設立した。

三菱航空機は機体設計、型式証明取得、部品調達、顧客サポートなど、三菱重工業名古屋航空宇宙システム製作所は航空機試作、飛行試験、量産製造、ジャムコが航空機の内装を担当する。

また、2014年10月、民間航空エンジン分野における事業の競争力を強化を目的に、会社分割により三菱重工航空エンジン(MHIAEL)を設立した。

MRJの外観は一般的な小型ジェット旅客機と同様に、機体には後退翼を採用し、主翼下面にジェットエンジンを搭載している。機体にはアルミ合金が採用され、軽量化のため主翼・尾翼を炭素繊維強化複合材料(CFRP)としていたが、強度上の問題から後に主翼はアルミ合金製へ変更された。

MRJ70は76席とMRJ90は88席の2機種の開発を進め、機体の長さ33.4m(35.8m)、高さ10.4m、幅29.2mである。巡航速度は829 km/h、MRJ70の航続距離は1880、3090、3740m、MRJ90の航続距離は2120、2870、3770mである。欧州や米国の全域をカバーできる。

エンジンにはPratt & Whitney(P&W、プラット・アンド・ホイットニー)製のギヤードターボファンエンジン(GTF:Geard Turbofan)タイプの新型エンジンPW1215G(MRJ70)とPW1217G (MRJ90)を、燃費性能、静粛性、排気清浄度の観点から採用した。

後に、搭載するエンジンPW1200Gは、最終組み立てを国内で三菱重工航空エンジンが行う計画で、愛知県小牧市の三菱重工航空エンジン本社工場の生産ラインは、米国連邦航空局(FAA)によるP&Wのエンジン組立工場に対する承認を拡大することで製造証明を取得する予定であった。

MRJ開発の背景

1990年代、旅客数で50~100席程度の短距離輸送用のターボファンエンジン搭載の小型リージョナル・ジェット(RJ:Regional jet)は、必要な滑走路が短く低騒音のために注目が集まり、カナダ・ボンバルディアとブラジル・エンブラエルなどが販売機数を急速に伸ばした。

2000年代に入っても、ターボプロップ機を抑えてRJ市場の拡大が続いたことから、2002年に経済産業省は旅客数が30~50人程度の「環境適応型高性能小型航空機」と「環境適応型小型航空機エンジン」のRJ開発指針を示し、航空機市場への参入を推進した。

経済産業省、NEDOは、2003年4月から5年間、開発費は総額500億円(国は1/2補助)を計画し、主契約企業が三菱重工業、富士重工業(現SUBARU)と日本航空機開発協会(JADC)が協力する国家プロジェクトが開始した。小型航空機エンジンの開発はIHIが担当した。

プロジェクトでは、環境面への配慮からターボプロップ旅客機並みの優れた燃費性能を実現するため、機体は最先端の複合材料により軽量化し、空気抵抗を減らしす高性能化を目指した。

初期の頃のプロジェクト開発計画:

■軽量化や高性能化のための新技術を2004年までに開発し、2005年までに試験を実施

■2004年までに機体の概観、2005年に構想図、2006年までに製造図面、機体の試作・組立

■2007年に試作機の初飛行、2008年にかけて試験飛行を行い、2009年に型式証明を取得

■2009年までに最初の顧客(ローンチカスタマー)を確保できない場合は量産しない

2006年7月、英国ファーンボロ航空ショーで、RJ模型と開発計画(基本の90席機、小型の70席機、大型の96席機)を展示。30席機の市場には限界があり、21世紀前半にはアジアで航空需要の急成長が見込めると予測し、70~90席機に規模を拡大した結果、初飛行は2011年に計画修正。

MRJ/MSJの事業化の経緯

2008年3月、ローンチカスタマーとして、全日本空輸(ANA)が合計25機(うち10機オプション)の発注を公式発表。これを受けて2008年4月、三菱リージョナルジェット機(MRJ)の事業化を目的に三菱航空機が設立された。

(1度目の納期延期):2009年9月、胴体と主翼の設計変更により、2011年に初飛行、2013年にANAへ初号機納入の計画を、2012年第2四半期に初飛行、2014年第1四半期に初号機納入に見直した。

2010年9月、詳細設計の段階から製造段階に移行したと発表。

(2度目の納期延期):2012年4月、開発並びに製造作業の進捗の遅れから、2013年度第3四半期に初飛行を、2015年度半ば〜後半に量産初号機納入に見直した。

2012年7月、都市間航空運航で世界最大手の米国スカイウエスト航空から100機の大型発注。

(3度目の納期延期):2013年8月、パートナー各社と協力して装備品の安全性を担保するプロセスを構築するため、2015年第2四半期に初飛行、2017年第2四半期に初号機納入に見直した。

2014年2月、MRJの量産計画を発表。愛知県内の製造拠点に加え、神戸造船所や松阪工場でも部品を製造し、県営名古屋空港近くに機体の最終組立工場を建設し、2016年上期の稼働を目指す。

2015年1月、 日本航空(JAL)から32機を受注。納入は2021年に開始される予定と発表。

2015年11月、県営名古屋空港でMRJ実験機(2014年10月にロールアウト)の初飛行に成功。

(4度目の納期延期):2015年12月、試験工程から量産初号機の納入までの全体スケジュールを精査した結果、量産初号機の納入時期を2017年第2四半期から1年程度先に延期すると発表。

(5度目の納期延期):2017年1月、機体を制御する電子機器の配置見直しなどの設計変更が生じ、量産初号機の納入時期を2018年半ばから2020年半ばへと2年間延期すると発表。

理由は耐空証明を行う際に新たな認定要件が判明したためで、過去5回の納期延期のうちの4回は共通して認証に関する何らかの不備であり、開発作業をやり直す必要があったことを明らかにした。

2018年12月、型式証明(TC:Type Certificate)取得のための飛行試験の許可証である型式検査承認(TIA:Type Inspection Authorization)を国土交通省航空局(JCAB:Japan Civil Aviation Bureau)から取得した。

2019年6月、開発中のリージョナルジェット機を三菱スペースジェット(Mitsubishi SpaceJet)と改称することを発表。標準型のMRJ90(座席数88席)は「SpaceJet M90」、短胴型のMRJ70(座席数76席)は「SpaceJet M100」、長胴型MRJ100Xは「SpaceJet M200」に変更された。

まずは、SpaceJet M90を開発し、M90を基にM100を開発する。 M100は米国をはじめとするグローバル市場のニーズに最適化された機体で、米国のリージョナル機の座席数や最大離陸重量を制限する労使協定「スコープクローズ」にも準拠するとした。

(6度目の納期延期):2020年2月に北九州空港に三菱スペースジェット向け格納庫のエプロン及び誘導路が提供開始され、航空機整備及び飛行試験の拠点として稼働したが、試験遅延により年内のTC取得が難しくなり、量産初号機の納入時期を2021年以降への延期を発表した。

2020年3月、型式証明取得に向けた実験機(JA26MJ)が名古屋空港で初飛行に成功した。一方、新型コロナウィルスの感染拡大で、3月下旬から北米試験拠点では外出制限などにより十分な飛行試験が困難な状況にあり、JA26MJの渡米にも影響が出る可能性が報じられた。

2020年5月、開発費の半減や量産機の生産中止など、開発計画の大幅見直しが報道され、同年6月には、三菱航空機がスペースジェットの開発態勢の大幅縮小を発表した。

同年10月、三菱重工業は2021年~2023年度までの中期経営計画を発表し、M90の開発活動は一旦立ち止まり、再開のための事業環境整備に取り組むとした。ただし、型式証明の文書作成プロセスは継続する。泉沢清次社長は、開発の遅延と凍結の理由を「ノウハウや経験が欠けていた」と説明した。

2023年2月、三菱重工業は、今後も採算が取れないと判断しMSJの開発中止を発表した。三菱航空機は、三菱重工業に資産を移管するなどの準備を経て清算する。国土交通省は同年付で初号機を含み残る4機の登録を抹消した。

当初、2011年に初飛行、2013年に最初の顧客となる全日本空輸へ機体納入の予定であった。しかし、2009年9月に型式証明(TC)取得に絡む設計変更を理由に納入延期、2015年11月に実験機での初飛行に成功するが、設計変更、検査態勢の不備、試験機の完成遅れが相次ぎ、合計6度の納期延期を繰り返した結果、2023年2月にMSJの開発中止に至った。

当初の開発計画の甘さと、米国連邦航空局(FAA)からの型式証明(TC)取得の迷走が際立ち、機体の納入が10年遅延する中で、市場動向の変化に追随できなかった。

開発失敗の原因

当初の開発計画の甘さ

納期延期の原因は、設計荷重の見直しや、各種システムの系統設計に関わるもので、基本設計の段階に立ち戻っての変更が900件以上に及んだ。端的に言えば、民間航空機として安全性を担保する型式証明(TC)を取得するための技術的な検討が不十分であった。

一方、2019年10月、米国Trans States Holdings(TSH)が100機購入の契約を解消した。理由は米国の労使協定「スコープ・クローズ」をMRJ90機では満たせないためで、労使協定が将来緩和され、MRJ90機(標準座席数88、最大離陸重量43トン)が運航可能と考えた見通しの甘さがあった。

型式証明取得の迷走

本来、日本企業の設計や製造を審査して承認するのは、日本の国土交通省航空局(JCAB:Japan Civil Aviation Bureau)であるが、JCABに新型旅客機の型式証明審査が行う常設部門はないため、JCABと米国連邦航空局(FAA)の型式証明を同時取得する方針で計画された。

1962年初飛行の双発ターボプロップエンジン旅客機(YS-11)や、1978年初飛行の双発ビジネスジェット機(MU-300)の開発で、FAAの型式証明を取得して輸出につなげた実績に基づいて進められたが、過去の成功体験が全く通用しなかった。

また、4度目の納期延期で、2016年秋以降にカナダのボンバルディアや米国ボーイングのエンジニアら外国人技術者を300名程増やし、型式証明の取得を目指した。しかし、その後も基準に適合しない不備が見つかり、今後数年にわたり1000億円/年前後の出費が必要になる可能性示された。

機体の納入が10年遅延

設計変更による性能低下などで、テスト飛行時点では最高巡航高度と巡航速度でライバルのブラジル製エンブラエル機に劣っていた。その後、エンブラエル機もMRJと同じP&Wのエンジンを搭載することで、技術的な優位性は完全に消えた。ライバルのエンブラエル機を過小評価した結果である。

また、6度目の納期延期で2020年には投資額が6千億円に膨らみ、投資回収には20~30年間で1500機程度を販売する必要があった。しかし、この時点での受注機は307機にすぎなかった。

市場動向の変化

6度の納期延期の間に競合のブラジル・エンブラエル機が市場を席巻し、MSJの入る余地は限定された。最終的に1兆円に上る開発費が投入されたが、事業性について不透明感が強まり、費用回収の目途が立たないとして事業中止に至った。

一方で燃費性能に優れたターボプロップ機への注目度は高まっており、2021年8月にはエンブラエルが胴体後方に双発ターボプロップエンジンを搭載した静粛性に優れる旅客機構想を発表している。また、GEアビエーションはGE Catalystと称される新型ターボプロップエンジンを開発している。

次世代戦闘機開発に向けて

現在、三菱重工業は、英国、イタリア、日本で共同開発している航空自衛隊の次期戦闘機の開発を進めている。しかし、これは従来の延長線上の企業活動に戻ったに過ぎず、巨費を投じて失敗したMSJの教訓を生かすものではない。新しい挑戦に期待したい。

2022年12月、日英伊は「グローバル戦闘航空プログラム(GCAP)」を立ち上げた。日本のF2戦闘機の退役が始まる2030年代半ばに導入を計画してきた次期戦闘機構想と、英国とイタリアがすでに着手していた戦闘機「テンペスト」の開発計画を統合し、共同開発によりコストを下げるのが狙い。

2023年9月、三菱重工業は、英国とイタリアの企業と進める次期戦闘機開発で、英航空・防衛大手のBAEシステムズ、イタリアの防衛大手レオナルドの3社間協定に合意した。2035年の戦闘機配備に向けて3社で情報を共有し、長期的な役割分担や戦闘機のコンセプトの策定などを進める。

ホンダジェットの成功

2022年10月、米国Honda Aircraft Company Inc.(HACI、ホンダ エアクラフト)が新型「HondaJet Elite II」を発表。小型ビジネスジェット機「HondaJet Elite」を刷新し、燃料タンクを拡張し、航続距離を従来機から204km延ばして2865km、最大離陸重量は5035kgに増強した。

2023年前半にはエンジンの出力を制御し、自動で速度を一定に保つオートスロットル機能、2023年後半には緊急着陸装置を導入し、機体運用の安全性を高める。

全米航空機製造者協会(GAMA)によると、HondaJetの納入機数は2021年に37機であり、競合するブラジル・エンブラエルの「フェノム100EV」、米国テキストロン・アビエーションの「セスナ・サイテーションM2」を抑え、小型ジェット機分野では5年連続のシェア首位となった。

HondaJet(ホンダジェット)とは

2004年7月、航空機エンジン製造のため、本田技研工業は子会社のHonda Aero, Inc.(HAI、ホンダ エアロ)を米国ノースカロライナ州バーリントンに設立した。

2004年10月、小型ビジネスジェット用エンジンの開発・販売に向け、ホンダ エアロとGEアビエーションの合弁会社であるGE Honda Aero Engines LLC(エアロ エンジンズ)を米国オハイオ州シンシナティに設立した。

その後、2006年8月には、「HondaJet」の開発・製造・販売を行うHonda Aircraft Company(ホンダ エアクラフト)を分社し、米国ノースカロライナ州グリーンズボロに設立した。

HondaJetは、主翼上面にエンジンを取り付けて、従来は胴体内部に必要であったエンジン支持構造が不要となり、胴体内のスペースが30%以上も拡大し、客室内の騒音や振動が軽減された。また、軽量化のために炭素繊維強化プラスチック(CFRP)が採用されている。

航続距離を伸ばした改良版「HondaJet Elite(エリート)」は、乗員を含む最大7人乗りで、長さ12.99m、高さ4.54m、幅12.12m、エアロ エンジンが開発したHF120ターボファンエンジンを搭載し、最大運用高度:13106m、最大巡航速度:782 km/h、航続距離:2261 kmである。

現在は、さらに航続距離を伸ばした「HondaJet Elite S」、「HondaJet Elite II」をラインアップしており、2022年2月時点で世界で約200機以上が運用されている。

出典:本田技研工業

HondaJet開発の背景

本田技研工業創業者の本田宗一郎の飛行機好きは有名で、1962年に航空機事業参入を宣言して研究所内で細々と研究が進められた。1986年に航空機開発に着手し、米国ミシシッピ州立大学ラスペット飛行研究所を拠点に、航空機の基礎研究、複合材料技術、航空機用エンジンの研究を開始した。

1993年3月、世界初のオールコンポジット製実験機(MH-02)の初飛行に成功。6人乗りの機体はCFRP製で軽量化し、主翼は高翼式としてNASAで研究されていた前進翼を採用、双発のエンジンは主翼の上部に取り付ける斬新な構造である。

出典:本田技研工業

1996年8月、MH-02で170時間に及ぶ飛行試験を終了した。その後、経費のかかる航空機の研究開発終了も検討されたが、1997年には、藤野道格が「HondaJet」のコンセプトスケッチを描き、航空機の研究継続を懇願した結果、プロジェクトリーダーとして推進することになる。

HondaJet事業化の経緯

2003年12月、「HF118」エンジンを自社開発し、搭載した「HondaJet」実験機による飛行試験を開始した。静粛性を目指した主翼上面へのエンジン配置、空気抵抗の低減を実現した自然層流翼・ノーズなどの新技術を採用し、従来機と比較して燃費やキャビンの広さを格段に向上させた。

2006年7月、本田技研工業は、「HondaJet」で航空機市場への参入計画を発表。

2010年12月、 米国連邦航空局(FAA:Federal Aviation Administration)の型式認定に向け、量産型初号機を開発。ピードモント トライアッド国際空港から離陸し「HondaJet」の初飛行に成功した。

2013年12月、FAAより型式検査承認(TIA:Type Inspection Authorization)を取得。今後、認定試験用「HondaJet」にFAAパイロットが搭乗し、型式証明(TC:Type Certificate)の取得に向けた最終的な認定飛行試験を行うことが承認された。

2013年12月、ホンダ エアクラフトのカスタマーサービスセンターが、FAAの連邦航空規則(FAR)Part 145に定める航空機整備工場の認定を取得。また、エアロ エンジンズのターボファンエンジン「HF120」が、連邦航空規則のPart33が定める型式証明を取得した。

エンジンの組み立ては、マサチューセッツ州リンのGE工場で進行中で、2014年に量産段階に入り次第、ノースカロライナ州バーリントンのホンダ エアロの工場に移管予定。

2014年6月、「HondaJet」量産1号機が、ピードモントトライアッド国際空港で初飛行に成功。

2015年3月、米国ノースカロライナ州バーリントンにあるホンダ エアロの航空機エンジン工場が、FAAによる連邦航空規則のPart 21が定める製造認定(PC:Production Certificate)を取得。

2015年12月、「HondaJet」がFAAから型式証明の取得。ホンダ エアクラフトは、米国ノースカロライナ州グリーンズボロ市の本社で「HondaJet」の引き渡しを開始。

2016年7月、ホンダ エアクラフトが、FAAから「HondaJet」の製造認定を取得。

HondaJetの事業拡大

米国連邦航空局(FAA)からの型式証明の取得後、市場拡大を目指して「HondaJet」の型式証明を様々な対象国から取得している。

■2016年3月、メキシコ通信運輸省民間航空局(Civil Aviation Safety Authority of Mexico)

■2016年5月、欧州航空安全局(EASA : European Aviation Safety Agency )からは、

「HondaJet」と共に小型ジェットエンジン「HF120」の型式証明を取得

■2017年8月、ブラジル民間航空局(Brazilian National Civil Aviation Agency)

■2018年10月、インド民間航空局(Directorate General of Civil Aviation)

■2018年12月、国土交通省航空局(Japan Civil Aviation Bureau)

一方で、主に航続距離の延伸と機体運用の安全性などを盛り込み、「HondaJet」のアップグレードに向けたて開発が継続されている。

■2018年5月、「HondaJet Elite」を発表し、航続距離を約396 km延長(2661km)、客室内の静粛性向上、離着陸時および飛行時の安定性や安全性の機能を強化。

■2021年5月、「HondaJet Elite S」を発表し、最大離陸重量を200ポンド(約91kg)増加、パイロットの負荷を軽減し、機体運用の安全性を向上。

■2021年10月、「HondaJet 2600 Concept」を発表し、航続距離4862km、全長17.62m、翼幅17.29m、全高4.84mに拡大され、最大11人乗り、最大運用高度は約14326m、最大巡航速度は約834km/hに向上し、2028年頃の販売を目指して開発。

■2022年10月、「HondaJet Elite II」を発表し、航続距離を約204km延長(2865km)、燃料タンクの拡張、最大離陸重量増加、機体運用の安全性を向上。

空飛ぶクルマに向けて

新型航空機については、まず型式証明を取得し、その後に当局の安全要求規定に従い、航空証明の発効・許可などを受ける必要がある。その型式証明は、材料・設計・製造工程を特定した型式が、航空法の全要件に適合していることを証明する必要がある。

現在開発中の「Honda eVTOL」は、離着陸用のロータ8機、推進用のローター2機を備え、機能分散により高い冗長性と旅客機並みの安全性を実現する。また、ローターの小径化により圧倒的な静粛性を実現し、離着陸時や飛行時の周辺環境への影響を最小限に抑える。

一方、開発中の空飛ぶクルマの多くが、蓄電池のみで飛行する「All Electric eVTOL」で、航続距離が100km前後の都市近郊移動を想定している。「Honda eVTOL」は、ガスタービン・ハイブリッド・パワーユニットを搭載し、航続距離400kmで都市間移動を想定している。

出典:本田技研工業

今後、空飛ぶクルマなどの次世代航空機の開発は避けて通れない。「HondaJet」の開発は、これらを成功に導くための興味深い事例といえる。

航空機業界では機体メーカーとエンジンメーカーは、それぞれ別個に存在しているが、本田技研工業は両方を独自に開発した。時間を要したが、航空機の全体像を把握するためには必要なプロセスであった。全体像が分かれば、ショートカットが可能である。次の一手が待ち遠しい。