ゼロエミッション船実現に向け、蓄電池性能の観点から小中型船の電気推進船化が進められている。特に環境規制の厳しい欧州では、フェリーや旅客船の電気推進船化も進められている。

しかし、経済性の観点から、中大型船の多くは重油燃料のハイブリッド化と、LNG燃料への転換が推進されているのが現状である。今後、風力援用などの燃費向上策を実現しつつ、経済性が解決されれば水素燃料船あるいはアンモニア燃料船が実現される。

船舶の未来予測

エネルギーの変換期

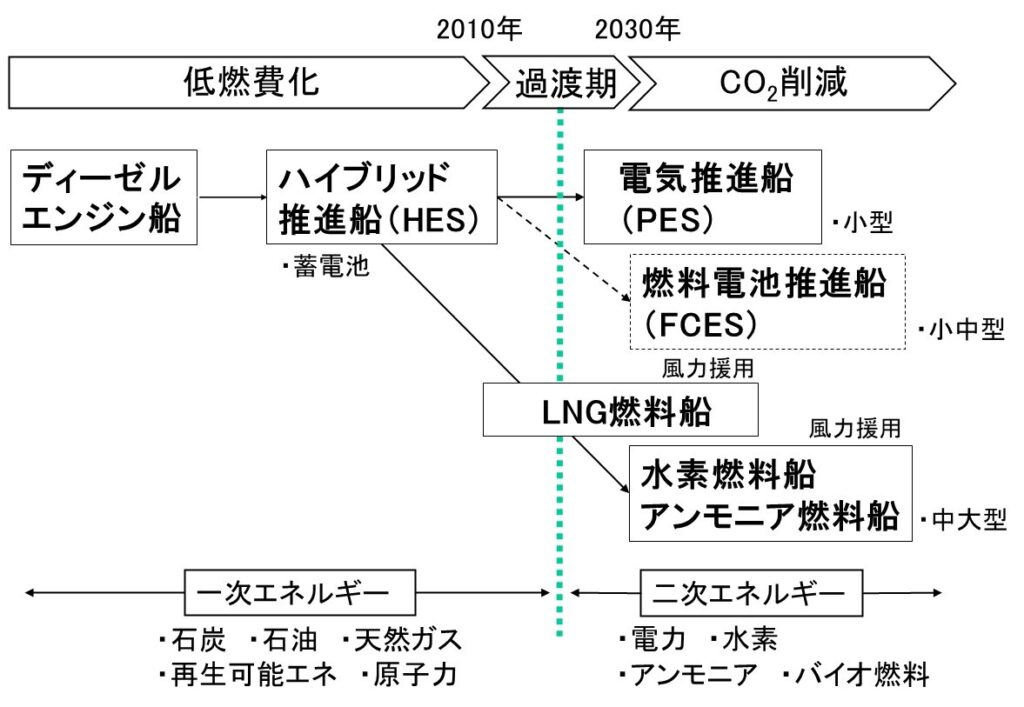

図1のように、国際海運への温室効果ガス(GHG)排出規制の圧力を受け、大手海運会社が主導して従来のディーゼルエンジン船の電動化(ハイブリッド化)が進められ、低環境負荷、低燃費化を実現してきた。しかし、年々厳しくなる環境規制から、ゼロエミッション船の開発へと舵を切り始めている。

抜本的なゼロエミッション船の実現に向け、現状の蓄電池性能から小型船は完全電気推進船に向かう。環境規制の厳しい欧州では、フェリー・旅客船の完全電気推進船が実現している。しかし、燃料電池推進船に関しては、経済性とグリーン水素供給の問題から普及は遅れる。

一方、より経済性が重視される主力の中大型船では、重油燃料のハイブリッド推進船からLNG燃料船へと燃料変換が始まったところである。今後、風力援用などの燃費改善策を実現しつつ、技術的・経済的な問題を解決して、将来的には水素燃料船あるいはアンモニア燃料船が実現するであろう。

いずれにしても、現在供給されているエネルギー源が一次エネルギーから二次エネルギーへと移行する過渡期にあることを認識しておく必要がある。次世代船舶の鍵を握るのは、低環境負荷を実現するための安価で豊富な水素あるいはアンモニアの供給の実現にある。

すなわち、再生可能エネルギーで発電した電力、その電力を使って製造したグリーン水素、あるいはグリーンアンモニアである。経済性重視の中大型船では、安価で十分な供給量が不可欠である。

経済的理由により化石燃料から製造された燃料、化石燃料を使う火力発電で発電した電力、化石燃料を改質して得られた水素を使う限り、ゼロエミッション船の実現は達成されない。すなわち、地球温暖化問題への対策として電気推進船、燃料電池推進船、水素燃料船などを使う意味はないのである。

現時点で、バイオマスを原料としたバイオ燃料や、カーボンリサイクルにより製造された合成燃料(e-fuel)は、高価格と供給量の問題から船舶への適用は限定的と考えられる。

次世代船舶の電動化トレンド

欧州での船舶用蓄電池市場は、 2012 年に就航した世界初の完全電気推進カーフェリー「アンペレ(Ampere)」(全長80m、幅20m、自動車120台、旅客数360人)の就航により本格化した。これは大型リチウムイオン電池の開発の時期とも一致している。

アンペレはシーメンスとノルウェーの造船会社フィエルストランド(Fjellstrand)が共同開発し、電気モーター(出力:450kW)2基とリチウムイオン電池(容量:1000kWh)を搭載している。

同時期に、欧州船級協会(DNV)が船舶用蓄電池に関する船級規則の整備を開始しており、同規則はノルウェー海事局に採用された。

電気推進船の開発はノルウェーが主導した結果、船舶用蓄電池市場で大きなシェアを持つに至った。現在、船舶用蓄電池の利用が多い船種は、フェリー、旅客船、オフショア船などであり、ディーゼルエンジンと蓄電池を組み合わせたハイブリッド推進船を中心に伸びている。

レジャー市場も成長しているが、小型船では完全電気推進船が多く、蓄電池容量は小さいため、船舶用蓄電池の市場の大部分は大型商船が占めている。

ノルウェーにおける電気推進フェリーの建造ブームは、他の沿岸航行船でも続くと予想される。長期的には、ハイブリッド化により蓄電池は船舶の主要な構成要素となり、それに伴い市場は成長する。

排出規制海域(ECA)の設定は、港湾エリアでのエミッションゼロを促し、電気推進船の導入が加速される。今後、成長が期待される電気推進船は、フェリー及び旅客船(大型 ROPAX 船を含む)、オフショア船、作業船、養殖場作業船、その他の沿岸航行船である。

船舶用蓄電池市場には、Wartsila(フィンランド)、Akasol AG(ドイツ)、Corvus Energy(カナダ)、Enchandia AB(スウェーデン)、Saft Total(フランス)、Siemens(ドイツ)、Leclanché SA(スイス)などが参入している。

北米や欧州では、ハイブリッド推進や完全電気推進の旅客船に対する需要が高い。これらの国々ではクリーンな水路輸送方式を推進しており、ディーゼルエンジン推進船に比べて運用コストの安いハイブリッド推進船、保守コストの大幅に安い完全電気推進船が注目を集めている。

船舶の新展開

「地球環境問題」という重い課題を受け、これを直接に解決すべく苦しんでいるのが、現在の船舶関連業界の姿である。しかし、苦しんでばかりではいられない。新しいアイデアの中に希望の光を見いだすことも必要である。

原子力発電船

米国や欧州より一足先にロシアと中国は小型モジュール炉(SMR)の導入を進めている。ロシアは「海上浮体式」のSMRを実用化し、陸上での建造も計画している。

2020年5月、ロシア国営ロスアトムは、世界初の浮体式原発「アカデミック・ロモノソフ」の商業運転を極東チュクチ自治区で開始した。小型炉「KLT-40S」(出力:3.5万kW)を2基搭載した船で、地区エネルギーの50%をまかなう。

2022年8月、ロスアトムは、北極圏用「海上浮揚式原子力発電ユニット(NFPU)」(出力:10.6万kW、熱出力:17.5万kW~19万kW)の初号船体起工式を中国の造船所で行った。チュクチ自治区内バイムスキー銅鉱山向けで、小型炉「RITM-200」を2基搭載したNFPUを4隻建造する。

船体は長さ140m、幅30m、総重量2万トン近くになる見通しで、完成した船体が中国の造船所からロシアに納入されるのは2023年末の予定である。1隻目のNFPUは、チュクチ自治区の銅鉱山に近いナグリョウィニン岬に係留され、運転開始は2026年末頃である。

2023年1月、韓国のサムスン重工業は、デンマークのSeaborg(シーボーグ)製コンパクト溶融塩炉(CMSR)を搭載した海上浮揚式の原子力発電所「CMSRパワーバージ」の概念設計を完了した。米国船級協会から初期段階の実行可能性の原則承認(AiP)を取得し、2028年までの商業化を目指す。

CMSRパワーバージは電気出力:10万kWのCMSRを2~8基搭載し、24年間の稼働が可能である。係留点まではタグ・ボート等で曳航し、製造期間が約2年と短いため大幅なコスト軽減が実現できる。CMSR内で異常信号が発生した場合、液体燃料の溶融塩が凝固するため安全性に優れている。

LNG発電船

2015年9月、三菱重工業はコンバインドサイクル発電システム(総出力:25万kW)を搭載したLNG発電船の受注を開始した。従来から島嶼部などでは小型ディーゼル発電設備(重油)が多用されているが、火力発電船の採用により安価(従来の2/3程度)でCO2排出量の少ない電力を供給できる。

また、陸上での発電所建設に必要な環境アセスや用地買収などが不要で建設期間を短縮化できるため、インドネシアやフィリピンなど多数の島からなる国々へ売り込みを進めている。

2019年8月、川崎重工業もLNG発電船(総出力:3万~8万kW)の基本承認を取得した。工期は約4年で、長さ100m程度の台船にガスエンジン/ガスタービン、発電機、LNGタンク、送電設備などを設置する。造船所で建造後、曳航して需要地近くの海上に設置する。小型LNG供給船も合わせて提供する。

島しょが多い東南アジアなどの新興国に売り込む計画である。また、海や河川があれば設置できる分散型電源であり、国内では災害時の緊急電源として電力会社や自治体などに売り込む。

2019年8月、商船三井とトルコのKaradeniz(カラデニズ)の子会社Karpower Internationalが、KARMOL(カルエムオーエル)のブランドで、モザンビーク北部のナカラ港で世界初のLNG発電船事業(出力:12万kW)を共同で実施すると発表した。

商船三井が浮体式LNG貯蔵・再ガス化設備、カラデニズが発電船を担い、発電された電力は陸上にある送電設備を通じてモザンビークの国営電力会社に供給される。

電気運搬船

2021年8月、パワーエックスは電気運搬船「Power ARK」の開発計画を発表した。洋上風力で得られた電力を大型系統用蓄電池(100個積載、容量:222MWh)に充電し、日本近海を需要地に向けて航行する。2025年までにプロトタイプを開発する計画である。

2021年12月、パワーエックスは電気運搬船「Power ARK」の開発に向け、今治造船との資本業務提携契約を締結した。実証試験後には系統用蓄電池を1000個積載できるPowerARK1000や、3000個積載できるPowerARK3000などの超大型船の製造も想定している。

2022年1月、パワーエックスは船舶用蓄電池の開発と電気運搬船「Power ARK」及び電気推進船の試験運航に向け、日本郵船との協業に関する覚書を締結し、同年3月には「Power ARK」のプロトタイプ船の設計開発、試験運航に向け、日本海事協会と協業に関わる MOU(基本合意書)を締結した。

2022年6月、パワーエックスが岡山県玉野市に蓄電池組立工場「Power Base」の新設を発表した。敷地面積は約 28,272m2、生産能力は最大 5 GWh/年としている。2023 年にテスト生産を開始し、2024 年から船舶用蓄電池、EV急速充電器、定置用蓄電池などの製造・販売を開始する。

2023年5月、九州電力とパワーエックスは、世界初の蓄電池の海上送電事業について共同で検討すると発表した。送電線には容量に制約があり、再エネ電力を蓄電池にためて船で運搬することで補う。九州と本州間の送電のほか、遠隔地の再生エネ発電所から企業に直接電気を供給する検討を行う。

パワーエックスは、電気運搬船の初号機「PowerX Ark 100」(船長140m、容量241MWh、航続距離:300km)を2025年に完成、2026年に国内外で実証実験を始める。搭載する蓄電池は、安価で安全性が高いリン酸鉄リチウムイオン(LFP)電池を使用し、サイクル寿命は6000サイクル以上である。

また、九州電力と、電気運搬船を利用した海上送電事業を開始すると発表し、横浜市とは電気運搬船利活用を通じた横浜港のカーボンニュートラルに向けて連携協定を締結している。

CCS搭載船とCO2運搬船

2019年10月、デンマークの海事研究開発センターを中心にCO2回収装置を搭載した船(CCS搭載船)を開発する「DecarbonICE」プロジェクト立ち上げられた。将来的にバイオ燃料などと組み合わせ、排出するCO2よりも回収するCO2の量が上回る「カーボンネガティブ」を構想に入れている。

2020年8月、三菱造船、川崎汽船、日本海事協会が、国土交通省海事局の補助事業で陸上用のCO2回収装置を実船搭載して試験運転すると発表した。「CC-Ocean (Carbon Capture on the Ocean)」プロジェクトである。

一方、脱炭素社会の実現に向けて、船上CCS搭載によりCO2を回収して貯留した後、CO2を有効利用する二酸化炭素回収・有効利用・貯留(CCUS:Carbon dioxide Capture Utilisation and Storage)の開発が必要である。

液化CO2の海上輸送はCCUSバリューチェーンの中で回収地と貯留地、もしくは回収地と有効利用地を効率的に結ぶ手段として重要な役割を担う。日本や北欧でCO2海上輸送の実証試験が始められている。

台風発電船

2022年5月、横浜国立大学の台風科学技術研究センターが、台風発電船の開発に乗り出した。台風の風を帆で受けた船が進む力を利用して水中に取り付けた発電機を回し、得られた電力は蓄電池に蓄えたり、海水から水電解により水素を製造する。

台風発電船の運航には台風の進路や強さを高精予測する技術が重要になる。海上のどこに船を配置してどのようなルートで走らせるかで、発電効率が大きく変わる。5年後には台風を再現した実験施設で模型船を走らせ、10年後までには小型の実証船を建造し、海上で実際に性能を調べる計画としている。

造船エンジニアリング事業

世界の造船業界は中国のシェア(新造船受注量ベース)が2021年に45%、韓国が39%と圧倒的に強く、日本は12%に留まる。2000年代に入り、低価格競争で中国・韓国勢に敗れ、国内造船メーカーは事業規模の大幅縮小を進めた。三菱造船はエンジニアリング事業に力点を移している。

造船業界の動向

世界の造船業界では中国のシェア(新造船受注量ベース)が2021年に45%、韓国が39%と圧倒的に強く、日本は12%、その他4%である。2000年代に入り、低価格競争を展開する中国、韓国勢との競合に敗れ、国内の造船メーカーは事業規模の大幅縮小を余儀なくされた。

一方で、日本の国際海運企業の保有船腹量は世界の11%を占め、世界第2位である。日本郵船、商船三井、川崎汽船は船隊規模で世界10位以内に入り、国際海事機関(IMO)から温室効果ガス排出規制を直接に受け、ゼロエミッション船の開発を積極的に推進している

三菱造船の新展開

事業規模の縮小が進む中で、主要な国内造船メーカーはエンジニアリング事業に力点を移している。

2022年、三菱造船が新たに始めたエンジニアリング事業は、三菱造船性能推定&線図選定システム(MiPoLin:MITSUBISHI SHIPBUILDING POWER PREDICTION & LINES SELECTION)を核とした船舶の開発支援サービスである。

MiPoLinは、三菱重工業船型試験場において、100年以上に渡り蓄積された1200件以上の水槽試験データを利用して、船型創製とその性能推定が行えるWebベースのシステム。

顧客が計画船の主要項目(船種、概略寸法、排水量など)を入力し、船型設計データベースから計画船に近い船型を検索し、抵抗カーブ等の試験結果を比較・評価できる。選択した船型をベースに計画船の要項に合わせた船型の創生を行い、エンジン出力やプロペラ設計などの性能を推定できる。

関連する開発支援サービスとして、流体設計(CFD)による最適船型検討、船首バルブ最適化/省エネデバイスの設計、水槽試験の請負などをラインアップしている。

また、三菱造船は、重油燃料に対する硫黄酸化物(SOx)スクラバー、次世代船舶燃料のLNGガス供給システム、CCSU(CO2分離回収・貯留、利用)など環境技術で強みを有しており、今後、環境規制が厳しくなる状況下で、技術を持たないアジアの造船会社の囲い込みを目指している。

顧客は造船会社や海運会社を想定しており、需要が見込めるアジアを中心に売り込みを進めた結果、受注を実現している。

アナロジー

1990年代まで”ものづくり”で日本経済を牽引した造船業界であったが、価格競争で中国・韓国勢に敗れた。生き残りを賭けた三菱造船のエンジニアリング事業の成否は興味深い。

シミュレーション技術が未発達な時代、大型水槽試験による船体モデル試験は設計の最終確認として重要な位置付けであった。しかし、様々なシミュレーション技術が高度化した現在、大型モデル試験の出番は激減しており、高額な装置の維持・管理を含めた使い方が他業界においても参考になる。

航空機、自動車業界では大型風洞試験、土木建設、電機・機械業界では大型加振試験などなど。

鉄道の未来予測

鉄道分野の未来は、リニア新幹線の実現にある。しかし、電化率が60~70%の日本では、脱炭素社会の実現を目指して、JR各社が亜幹線・ローカル線を中心に運用する非電化区間のディーゼル・エレクトリック方式の気動車(電気式気動車)を対象に、CO2排出量の削減を進める必要がある。

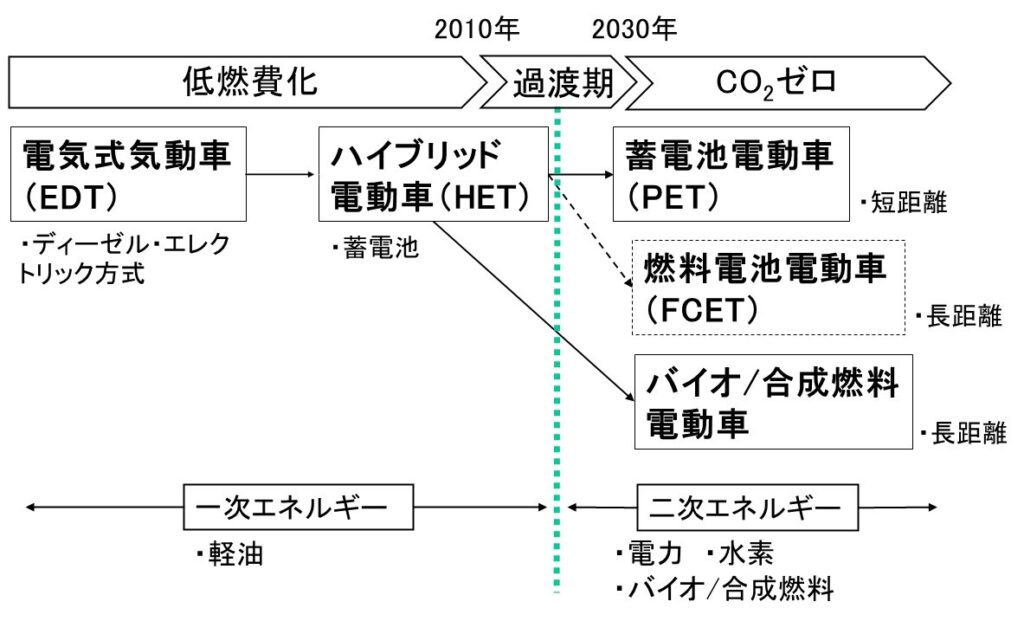

ゼロエミッション気動車の実現に向けては、現行の蓄電池性能の観点から、高効率のハイブリッド電動車(HET)を経て、短距離走行向けには蓄電池電動車(PET)の実用化が始まっている。また、長距離走行向けには燃料電池電動車(FCET)の実証試験が始まっている。

一方で、長距離走行向けには、ディーゼル・エレクトリック気動車に代り、バイオ/合成燃料電動車の実証試験も始まっている。今後、燃料電池電動車(FCET)とバイオ/合成燃料電動車は、経済性の観点からの選択が必要であるが、初期投資の不要なバイオ/合成燃料電動車が一歩リードするか。

現在、鉄道分野においても供給されるエネルギー源が一次エネルギーから二次エネルギーへと移行する過渡期にある。亜幹線・ローカル線の非電化区間において、CO2ゼロを実現するためは、再生可能エネルギー電力、水素、バイオ燃料、合成燃料(e-fuel)の供給が基本となる。

すなわち、再生可能エネルギーで発電した電力を始めとし、その電力を使って製造したグリーン水素、あるいはバイオマスを原料としたバイオ燃料や、カーボンリサイクルにより製造された合成燃料(e-fuel)である。今後、軽油並みの低コスト化と、十分な供給量の確保が重要である。

運輸機器の中で最も電化が進んでいる鉄道分野であるが、多くは化石燃料を使う火力発電で発電した電力が供給されているのが現状である。再生可能エネルギーで発電した電力を使わない限り、真のCO2ゼロの目標は達成されないことはいうまでもない。

電気式気動車の電動化トレンド

ディーゼルエンジンで発電機を回し、電力のみを使い電動機で走るのが、ディーゼル・エレクトリック方式とも呼ばれる電気式気動車(EDT:Electric Diesel Train)である。

ハイブリッド電動車(HET:Hybrid Electric Train)は、ディーゼルエンジンで発電機を回転し、得られた電力を蓄電池に貯め、電動機で駆動するシリーズ方式と、ディーゼルエンジンと電動機の両方で直接駆動するパラレル方式に大別される。国内では、パラレル方式は実用化されていない。

2014年に採用が始まる旅客車両用の蓄電池電動車(BET:Battery Electiric Train)は、電化区間ではパンタグラフを上昇させ、架線から給電を受けて走行しながら、同時に蓄電池への充電を行う。非電化区間ではパンタグラフを降下させ、蓄電池からの電力のみで走行する。

折り返し駅などで専用の充電設備で急速充電が行われる。蓄電池容量により運行距離が制約されるため、現状では30km程度の路線が上限である。減速時に走行用の電動機が発電機として機能し、発生した回生エネルギーを蓄電池に貯める。

2018年9月には、ドイツ・ハノーバー近郊の地域鉄道路線で、車両上に燃料電池と水素タンクを搭載した燃料電池鉄道が、世界初の営業運転を開始した。

ディーゼル・エンジンの代わりに燃料電池を電力供給源とするのが燃料電池電動車(FCET:Fuel Cell Electric Train)であり、国内では実証試験段階にある。ディーゼル・エンジンがなくなるため低騒音化が可能で、メンテナンスの負担軽減が期待できる。

2022年2月、JR東日本は燃料電池電動車「FV-E991系」(愛称HYBARI)を公開し、実証試験(南武線川崎~登戸間と南武線支線(浜川崎~尻手間)、鶴見線)を開始すると公表した。2030年までの実用化を目指し、ローカル線の一部で運行しているディーゼル気動車を燃料電池電動車に置き換える。

バイオ燃料電動車

バイオ燃料電動車は、2023年1月、JR西日本が主にローカル線を走る全ディーゼル車両でバイオ燃料の導入方針を掲げた。また、2023年9月、JR九州がバイオディーゼル燃料を列車に導入するための実証実験を始めると発表した。

ドロップイン型であれば、従来のディーゼルエンジンがそのまま使用できるため初期投資は不要である。しかし、現在のバイオ燃料価格は軽油の数倍と高価であり、ローカル線の採算が悪化する中で、高コストをどう負担するかが課題である。

一方、改正地域公共交通活性化再生法が制定され、ローカル線の存廃議論を国土交通省が仲介する「再構築協議会」の設置が始まった。最適な交通について自治体とJRが議論する一方で、運転手不足からバスが減便となる2024年問題もクローズアップされており、行く先は多難である。

ローカル線のオール電化の可否は低コスト化にある。蓄電池電動車の普及にはリチウムイオン電池の高性能化と低コスト化が鍵で、自動車用蓄電池の開発動向を見極めながら進められる。

また、燃料電池電動車の普及は、低コストで豊富なグリーン水素の供給が前提条件である。

この前提条件が崩れると、”つなぎ”の役割りであるドロップイン型バイオ燃料電動車が、脱炭素の本命となるが、バイオ燃料の低コスト化と供給量の確保が課題である。

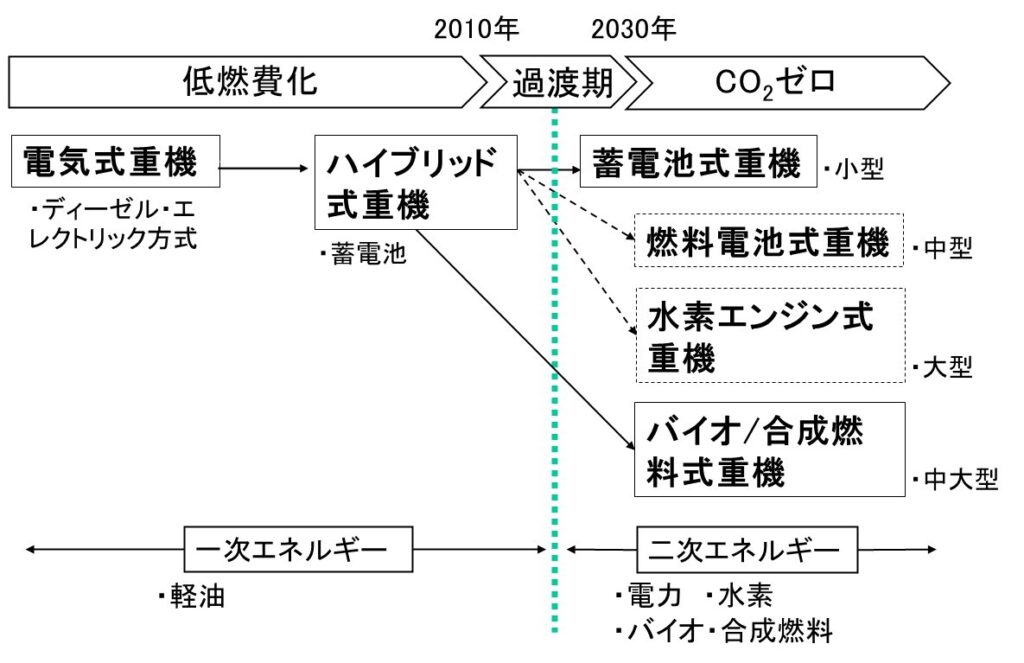

重機の未来予測

ゼロエミッション重機・建機・農機などの実現に向け、現行蓄電池性能の観点から、ディーゼル・エレクトリック方式の電気式重機は、ハイブリッド式重機を経て、小型重機は蓄電池式重機に向かい、中大型機は燃料電池式重機あるいは水素エンジン式重機の実現を目指している。

国内では、現時点で建機を始めとする重機分野では、軽油燃料のディーゼル・エンジン駆動が主流であり、電動化市場は世界的にも立ち上がってはいない。しかし、環境規制の厳しい欧州を始め、世界の潮流は2050年カーボンニュートラルに向かっており、各重機メーカーは脱炭素化を進めている。

現在、重機などに供給されるエネルギー源は、一次エネルギーから二次エネルギーへと移行する過渡期にある。電動重機を購入できない、あるいは購入しない国々や人々については、CO2ゼロを実現するためにバイオ燃料、合成燃料(e-fuel)、水素の供給が重要である。

すなわち、再生可能エネルギーで発電した電力を使って製造したグリーン水素、あるいはバイオマスを原料としたバイオ燃料や、カーボンリサイクルにより製造された合成燃料(e-fuel)である。ただし、ガソリンや軽油並みの低コスト化と、十分な供給量の確保が必要である。

ところで、CO2削減の本命は電動式重機や水素エンジン重機といわれているが、価格がディーゼルエンジン機の3~4倍以上と高く、燃料供給にも課題がある。

そのため、建機を中心にバイオ燃料を利用する動きが拡大している。バイオディーゼル燃料は軽油より高価であるが、ドロップイン型燃料ではエンジン改造の必要はなく、また燃料充填に際して特別な設備を必要としない点が注目されている。

電動化トレンド

重機・建機・農機などを取り巻く状況は、鉄道分野におけるディーゼル・エンジン気動車と類似しており、先行する自動車分野の動向を垣間見ながら一歩遅れて次世代機の開発が進められている。

2008年6月、小松製作所は市販車として世界初のハイブリッド式油圧ショベル「PC200-8」を、日本・欧州を中心に発売した。電気式重機に蓄電池を追加したハイブリッド式重機の実用化である。しかし、ハイブリッド式重機は、完全電動化が普及するまでのつなぎと位置付けられた。

日立建機は電動化の開発・製造に早い時期から取り組み、2000年代に蓄電池駆動式ショベルを市場導入し、中小型の有線式電動ショベルは、日本市場で累積100台以上の納入実績を有している。

2020年代に入ると本格的に電動化開発が進み、10トン以下の小型重機は蓄電池式の実用化が進められた。ディーゼル・エンジン方式の電気式重機と同等の掘削能力と耐久性を備えるが、静粛で排ガスを発生せず、オイル交換などエンジン関連の保守が不要などの利点が示された。

さらに、2030年以降には、20トン以上の中大型重機は燃料電池式が主流になると予想して開発が進められた。2021年にはNEDO支援などを受けて、FCショベル、FCトラクター、FCトラック、FCクレーンなどの開発構想が、重機メーカー各社により発表された。

同時期に、一部の重機メーカーでは、水素エンジン式の重機開発を並行して実施している。

バイオ燃料

2023年前後、建設機械にバイオ燃料を利用する動きが急拡大し、中大型重機ではバイオ燃料方式が注目を集めている。CO2削減の本命は電動式や水素エンジン式であるが、装置価格がディーゼル・エレクトリック方式の電気式重機の3~4倍以上と高く、燃料供給インフラにも課題がある。

使用するバイオディーゼル燃料は軽油より高価であるが、エンジン改造の必要はなく、また燃料充填に際して特別な設備を必要としない。そのため、ユーザーには初期投資を抑えられる利点がある。

建設機械メーカーはバイオディーゼル燃料の利用を想定しておらず、機械保証の範囲外となるため、複数の企業・機関が実証実験を行い、エンジンに与える影響を検証して普及促進が行われた。

その結果、2023年に小松製作所は欧州地域の工場で生産される建設・鉱山機械の出荷時の充填燃料をバイオディーゼル燃料(HVO)に順次切り替えると発表した。

また、住友重機械建機クレーンは、350トン吊クローラクレーン「SCX3500-3」が東急建設が施工する川崎市内の工事で、伊藤忠エネクスのリニューアブルディーゼル(RD)を使用したと発表。

出典:住友重機械建機クレーン

電動重機の普及の可否は低コスト化にある。蓄電池式重機の普及にはリチウムイオン電池の高性能化と低コスト化が鍵であり、自動車用蓄電池の開発動向を見極めながら進められている。

また、中大型重機を対象に、2030年以降の実用化を目指す燃料電池式重機、水素エンジン式重機の普及は、低コストで豊富なグリーン水素の供給が前提条件である。

この前提条件が崩れると、”つなぎ”の役割りであるドロップイン型バイオ燃料式重機が、中大型重機の脱炭素の本命となる。バイオ燃料の低コスト化と供給量の確保が課題である。