建設機械を始めとする重機分野では、軽油を燃料とするディーゼル・エンジン駆動が主流であり、電動化市場は世界的に立ち上がっていない。しかし、環境規制の厳しい欧州を始めとして、世界の潮流は2050年カーボンニュートラルに向かっており、重機メーカーも脱炭素化に着手を始めている。

建設機械分野のCO2排出状況

日本の産業部門におけるCO2排出量は約4億トン(2018年度)であり、うち建設機械による排出量は約571万トンに留まり、産業部門全体の1.4%である。その他、建設工事現場で使用される化石燃料の燃焼で多くのCO2が排出されており、この分野においてもより一層の脱炭素化が求められている。

出典:国土交通省

また、農林水産省によると、農林水産分野における国内の温暖化ガス排出量は全体の約4%で、そのうち農業機械による排出量は3割程度を占めている。

国土交通省では、地球温暖化対策の一環として、建設施工現場における省エネの推進や低炭素社会の構築を推進している。2010年には先進技術であるハイブリッド機構や電動機構等を搭載し、省エネ化を達成した建設機械の普及のため「低炭素型建設機械認定制度」を創設した。

2013年には建設機械ユーザーが省エネ効果を数値的に判断できるよう、統一的な燃費の測定方法と目標となる燃費基準値(最も燃費の良い値(トップランナー値))を世界で初めて定め、「燃費基準達成建設機械認定制度」を設けている。

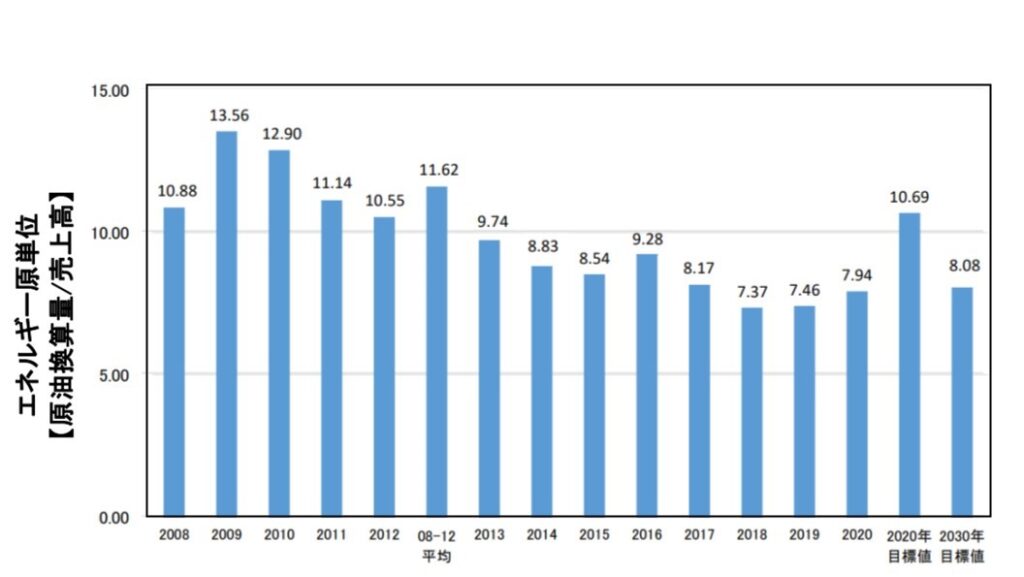

以上から、日本建設機械工業会ではCO2排出量の目標指標について「2020年までに製造に係る消費エネルギー原単位を、2008~2012年の5年平均実績に対し、8%削減(2014年5月策定)」、「2030年までに、2013年実績に対し、17%削減(2015年3月策定)」と実行計画を示している。

図2には、建設機械のエネルギー消費量の実績調査結果を示す。既に、2030年の目標指標をクリアしているが、2050年カーボンニュートラル(温室効果ガスの排出量の実質ゼロ)の実現に向け、メーカー各社は電動建機の開発のほか、燃料電池や水素エンジンを動力源とする研究開発に取り組んでいる。

出典:日本建設機械工業会

重機分野のCO2排出量削減

現時点で建設機械を始めとする重機分野では、軽油を燃料とするジーゼル・エンジン駆動が主流であり、電動化市場は世界的にみても立ち上がっていない。しかし、環境規制の厳しい欧州を始め、世界の潮流は2050年カーボンニュートラルに向かっており、各重機メーカーも脱炭素化を進めている。

重機分野を取り巻く状況は、鉄道分野におけるディーゼル・エンジン気動車と類似しており、先行する自動車分野の動向を垣間見ながら開発が進められている。2000~2010年代は、ディーゼル・エレクトリック・エンジン、それに蓄電池を追加したハイブリッド・エンジンの実用化が進められた。

2020年代に入ると急速に電動化が進められ、10トン以下の小型重機は蓄電池駆動が実用化、20トン以上の中大型重機は燃料電池駆動が主流になると考えられており、水素燃焼エンジン駆動の開発も並行して進められている。一方で、鉱山機械など用途に応じては、有線式電化が実用化されている。

一方、2023年4月、小松製作所は欧州で出荷する建設・鉱山機械の燃料をバイオ燃料HVO燃料(水素化植物油)に切り替えると発表。これまでディーゼル燃料を充塡していたが、ドイツの工場で切り替えを始め、英国など欧州域内の工場に広げる。エンジンは改造や仕様変更なしでHVO燃料が使える。

次世代重機への取り組み

ハイブリッド・エンジン式

2008年6月、小松製作所(コマツ)は市販車として世界初のハイブリッド式油圧ショベル「PC200-8」を、日本・欧州を中心に発売した。ショベルが旋回して小刻みにブレーキをかける際に発生する回生エネルギーを電気に変換してキャパシタに貯め、駆動エネルギーとして再利用する。

現行のディーゼル・エンジンタイプ「PC200-8」と比較して約25%の燃費低減を実現しており、完全電動化が普及するまでのつなぎとして販売に注力する。

2012年10月、米国キャタピラーは、旋回する油圧ショベルが減速する際に本体に内蔵したアキュムレーター(蓄圧機)に生じるエネルギーを回収し、本体の旋回運動に再利用する30トン級ハイブリッド・油圧ショベル「336E H」を発売している。

現行のディーゼル・エンジンタイプよりも高価格であるが、燃費性能が平均25%向上するため、約1年の稼働で回収できるとし、2013年4月から米国・欧州・日本で販売している。

2016年4月、日立建機は中型ハイブリッド・ホイールローダ「ZW220HYB-5B」 (標準バケット容量:3.4m3、運転質量:18.18トン)を発売した。減速時に発生する回生エネルギーをキャパシタに蓄電し、加速時に走行モータへ給電することで燃費性能を向上する。

2012年にコベルコ建機日本は販売開始した20トン級ハイブリッド油圧ショベル「SK200H-9」をフルモデルチェンジし、2016年11月に「SK200H-10」を販売した。大容量リチウムイオン蓄電池の採用で、従来機搭載のキャパシタに比べて蓄電量が大幅に増加し、効率的なアシストを可能とした。

2022年1月、クボタは新型ハイブリッド・エンジンを開発した。従来のハイブリッド・エンジンは電動機でエンジン駆動を補助するタイプだが、新型は電動機だけでも駆動できる。建設機械や小型輸送機など産業用機械への搭載を想定している。

クボタは6トン未満の小型電動ショベルを、2024年にも欧州(ノルウェーやオランダなど)で売り出す計画を発表している。

蓄電池式

日立建機は電動化の開発・製造に早い時期から取り組み、2000年代に蓄電池駆動式ショベルを市場導入し、中小型の有線式電動ショベルは、日本市場で累積100台以上の納入実績を有している。

2020年には、欧州市場に8トン級の電動ショベル「ZE85」を投入した。また、2022年6月、欧州市場に5トン級の後方超小旋回型の電動ミニショベル「ZX55U-6EB」を投入した。有線でリチウムイオン電池に充電する方式で、子会社の日立建機ティエラが開発・組み立てて欧州へ輸出する。

ディーゼル・エンジン型の約4倍と高コストであるが、欧州では補助金などの支援制度が整い、メンテナンスが容易で稼働コストを約4割減らすことが可能としている。

2022年10月、日立建機はドイツ・ミュンヘンで開催された国際建設機械見本市「bauma2022」に、13トン級と2トン級の電動ショベル試作機を出展した。いずれもリチウムイオン電池を搭載し、状況に応じて200ボルトの商用電源も利用できる。

充電時間は13トン級で約1.5時間、2トン級で1時間(8割充電の場合)、蓄電池の稼働時間は4.4時間と2時間で、高出力電動機により、ディーゼル・エンジンと同等のパワーを確保している。

一方、2021年6月、日立建機はスイスの重電大手ABBと共同で鉱山向けフル電動ダンプトラックの開発を行うと発表した。電力を架線から取り込んで蓄電池に充電する。

2021年7月、コマツは中小型級の有線式電動油圧ショベル「PC78USE-11」の国内販売を発表した。産廃処理工場など24時間稼働が必要な作業現場のニーズに応えて有線式を採用し、電動機駆動で排ガスゼロ、騒音・排熱・振動の大幅低減を図っている。

2022年3月、コマツは本田技研工業と共同開発した電動マイクロショベル「PC01E-1」の国内レンタルを開始した。管工事・造園・農畜産などで利用される340kg級マイクロショベル「PC01」に、着脱式可搬バッテリー(Honda Mobile Power Pack e)と電動パワーユニット(eGX)を搭載している。

2022年10月、コマツは主力の20トン級中型電動ショベル「PC 210e」の欧州販売を発表した。米国プロテラのリチウムイオン蓄電池を機体後方に搭載し、フル充電で最大8時間の稼働が可能である。都市部の道路整備や宅地造成など、夜間騒音の抑制が求められる場所での需要を狙う。

ディーゼル・エンジン方式と同等の掘削能力と耐久性を備えるが、排ガスを発生せずオイル交換などエンジン関連の保守が不要となる。

2023年7月、コマツは20トンク級の中型電動油圧ショベルの量産機を大阪工場で初公開した。2023年10月にも日本と欧州でレンタルを開始し、北米やアジア、オーストラリアなどでも展開する。日本と欧州での先行展開はテストマーケティングの位置づけで、市場の反応をうかがう狙いである。

2023年9月、コマツは、本田技研工業と共同開発した電動マイクロショベル「PC05E-1」を、本年10月より国内市場で発売すると発表した。

2022年9月、クボタは2023年4月より欧州自治体向けにコンパクト電動トラクター「LXe-261」(最大出力:19.1kW)の長期レンタルを台数限定で開始すると発表した。1時間の急速充電で平均3~4時間の連続稼働が可能な大容量リチウムイオン電池を搭載する。

午前中の作業で消費した蓄電池を昼休みに急速充電し、午後の作業を行う使い方に対応している。

また、クボタは2024年に最大出力:20kW以下の電動トラクターの国内販売を公表している。また、2030年にかけて中小型機種で電動農機のラインアップを増やす計画である。

2021年9月、米国キャタピラーは豪英系資源大手のBHPと、ゼロエミッションの蓄電池駆動式の鉱山用大型トラックを開発する契約を締結した。

2022年6月、ヤンマーホールディングスは、2025年までにトラクターやショベルカーなどの出力:15kW程度までの小型電動農機の販売を発表した。中型以上のトラクターなどは、水素などを動力源にすることを検討する。また、井関農機は2022年内に12kW程度の小型芝刈り機を欧州で販売する。

2023年5月、酒井重工業はオール電動の道路工事用ローラー(4トンサイズ)を開発した。2024年3月期中に都市部工事などで使用し、操作性や車体構造、部品点数の適正化などの改良を図る。

電動ローラーは、油圧機器がなくなり部品点数が大幅に減るため、車体コストを低減できる。また、排ガスを出さない上に発生騒音も小さく、都市部での工事や夜間工事に向くが、現状2~3時間程度と稼働時間が短く、充電インフラが課題である。

2023年11月、コマツは、米国蓄電池メーカーのアメリカン・バッテリー・ソリューションズ(ABS)の買収を発表した。ABSは商用車や産業用車両向けのリチウムイオン電池を開発・製造している。電動化時代に備えてバッテリーの確保を急いでいる。

また、2023年1月、スウェーデンの商用車・建機大手ボルボ・グループは、経営難に陥っていたバス開発大手の米国プロテラから蓄電池事業を買収すると発表した。2.1億ドル(約310億円)を投じる。

2024年3月、クボタは電動農機向け蓄電池の自社生産(セルは外部調達)を検討すると発表。2030年までに小型、中型の電動トラクターや草刈り機、運搬機を欧米に投入する方針で、自社で独自の冷却方式を採用した蓄電池システムを開発・設計し、国内の蓄電池専用工場の建設を視野に入れる。

現在、トラクターなど農機のディーゼルエンジンを主にタイと日本で製造し、米国や欧州などに運んで最終製品を組み立てている。2023年4月には欧州で電動トラクターのレンタルを開始しており、蓄電池についてもエンジンと同様、アジア向けをタイ、日本や欧米向けは国内生産をめざす。

2024年7月、建設機材レンタルの西尾レントオールは、子会社の新トモエ電機工業と、道路工事で用いる「タイヤローラー」のエンジンをモーターに置き換えて電動化した「コンバージョン電動建機」を開発した。2024年秋以降にレンタルを開始する計画であり、既に複数の道路工事会社から引き合いがきている。

燃料電池式

2021年7月、NEDOは燃料電池の飛躍的な普及拡大に向け、新たに24件のテーマ(2020~2024年度)を採択した。2030年以降のFCEVへの実装を目指した固体高分子形燃料電池(PEFC)の基礎研究が6件、PEFC・固体酸化物型燃料電池(SOFC)の性能向上の要素開発が11件である。

また、燃料電池の多用途活用実現技術開発に関して、燃料電池駆動の農業用トラクター(クボタ)、油圧ショベル(コベルコ建機日本)、港湾荷役機器(三井E&Sマシナリー)など7件が採択された。

出典:NEDOニュースリリース(2021年7月15日)

2022年4月、小松製作所は栃木県小山工場に出力:1000kW級の水素燃料電池実験施設を設置する計画を表明した。鉱山現場で使う超大型ダンプトラックやショベルを対象に2029年度のFCダンプ開発に向け、商品化に必要なデータを蓄積する。FC開発を他社と組むかは検討中とした。

2022年6月、クボタは2025年にも水素を使う燃料電池トラクターを世界で初めて商用化すると発表している。長時間作業が可能で、蓄電池駆動よりも小型化が可能としている。出力:37.5~75kWの中大型トラクターを対象としており、2023年には試験機を開発する。

ディーゼル・エンジン駆動の800万~1100万円/台よりも、4割ほど高コストになるとみられる。欧米の大規模農家への販売を見込む。農業機械は使用されるエリアと個数が限定されるため、容器に詰めた水素燃料を農家に配達する供給網整備も検討している。

2022年6月、コマツと米国エンジンメーカーのカミンズは、水素燃料電池システムを含め、鉱山向けダンプトラックのゼロエミッション動力源の技術開発で協議すると発表した。カミンズが保有する蓄電池、燃料電池システム、水素生成システムなどの技術と、コマツが保有する鉱山機械の開発技術、鉱山オペレーション最適化ソリューションを融合する。

2023年4月、三井E&Sは、NEDO事業の一環で燃料電池(FC)を動力源としたラバータイヤ式門型クレーン(RTGC)の開発・実証実験に成功した。今後は開発したRTGCを米ロサンゼルス港で稼働させ、実際の荷役環境下での安定性などを検証する。

従来のハイブリッド型RTGCは、ディーゼルエンジンなどの発電機セットとリチウムイオン電池で構成されているが、これをFCと水素タンクで構成されたFCパワーパックに置き換え、リチウムイオン電池の容量を拡大した。FCパワーパックで発電した電力はすべて蓄電池に蓄積されてから供給される。

2023年12月、コマツとゼネラル・モーターズ(GM)は、コマツの大型ダンプトラック「930E」向け燃料電池を共同開発すると発表。GMの燃料電池システム(出力:2000kW以上)を載せた試作車を使い、2020年代半ばからアリゾナ州にあるコマツの研究開発施設で試験を始める。

「930E」の積載量は約290トンで鉱山などで使われている。鉱山機械は動くルートが決まっており、水素の供給インフラを用意しやすい。GMとは車種を限定し、燃料電池システムに絞った開発に取り組む。

2024年2月、川崎重工業とフランスのFC会社のシンビオは、建設機械に使う燃料電池システムについて共同開発の覚書を締結した。シンビオはタイヤ大手のミシュランや自動車大手の欧州ステランティス、仏自動車部品メーカーのフォルシアが出資する合弁会社で、30年以上FCシステムを開発してきたノウハウを持つ。

2024年3月、クボタは水素燃料電池トラクターの試作機を初公開した。中型の60馬力で7.8kgの水素タンク、FCモジュール(最大出力:44.1kW)、初動をサポートする補助電源を搭載し、フル充電で約4時間作業できる。騒音レベルはエンジンの約1/3で、運搬や耕うんなど高負荷の作業を伴う中・大型機での展開、開発中の無人農機への搭載も見据える。

試作機は2024年春以降に国内のほ場で実証運転する。電動化や水素・合成燃料エンジンなどの開発も同時に進めており、市場特性を見極めて適切なものを投入する。

水素エンジン式

2021年4月、井関農機は2024年度までに水素エンジンを搭載する小型トラクターの試作機を開発し、実証試験などを経て商品化と大型化を検討している。クボタも水素エンジンを開発中で「法令整備、水素供給インフラ、経済性など課題も多いが、追いかけていきたい」と表明している。

2022年8月、デンヨーは、クボタが開発を進める産業用水素エンジンを搭載した水素専焼発電機の開発に着手している。ボリュームゾーンであるディーゼル発電機(出力: 45kVA)をベースに開発を進めて可搬形発電機の市場投入を目指しているが、電動重機への適用も可能と考えられる。

デンヨーは水素混焼発電機の開発で、小松製作所とも技術提携している。

2024年5月、コマツは、デンヨーと協力して電動ミニショベル「PC30E-6」向け給電装置として、水素混焼エンジンを用いた可搬式水素混焼発電機のコンセプト機を開発。配電網が整備されていない現場に同発電機を導入する。排気量は3.3Lで、幅3135×奥行き1100×高さ1730mm、質量は2210kgである。

軽油に水素を最大40%混合させ、軽油のみの発電に比べてCO2排出量を最大40%削減可能。バイオマス燃料)を使えば、さらなるCO2排出量削減も期待できる。

2021年9月、米国キャタピラーは米国エネルギー大手のシェブロンと、水素機関車のプロトタイプの実証実験を共同で行うことに合意した。鉱山機械や鉱山トラックは車体が大きく、CO2や排ガスの排出量が多く、水素エンジンの開発は重要と考えられている。

バイオ燃料式

2023年4月、東急建設は、廃食用油を原料として製造された三和エナジーのバイオディーゼル燃料(B100 )を東京都内の土木施工現場の発電機に使用した。2022 年 8 月にアクティオが提供開始したバイオディーゼル専用発電機で、建設現場への B100 導入を順次拡大していくと発表した。

B100 は日本建設業連合会が施工段階のCO2 削減方策として、「建設業における軽油代替燃料利用ガイドライン」に記載されている環境配慮型の燃料で、アクティオが 発電機での燃焼実験を 2 年間実施した結果、問題が発生しなかったことが確認している。2023年4月、コマツと欧州コマツ(KEISA)は欧州地域の工場で生産される建設・鉱山機械の充填燃料を、ディーゼル燃料から水素化植物油(HVO燃料)に順次切り替える決定を発表した。

2023年6月、住友重機械建機クレーンが製造する350トン吊クローラクレーン「SCX3500-3」が、東急建設が施工する川崎市内の工事で、廃食油や動植物油を原料として製造された伊藤忠エネクスの次世代型バイオ燃料であるリニューアブルディーゼル(RD)を使用して稼働を開始した。

RDはドロップイン型燃料で、エンジン改修や追加設備投資の必要がなく、酸化し易い従来のバイオディーゼル燃料を改良したHVO(Hydrotreated Vegetable Oil : 水素化植物油) の一つで、約90%のGHG(温室効果ガス)排出量削減が可能となる。

出典:住友重機械建機クレーン

2024年7月、出光興産、エア・ウォーター、鹿島建設は、北海道内で使用済み食用油から製造したバイオディゼル燃料を軽油に最大5%混ぜ、建設機械の燃料として活用と公表した。道央の建設現場から始め、最大1600kL/年の供給を目指す。混合率が5%以下であれば国の基準を満たし、軽油と同様に扱える。

北海道のコンビニ「セコマ」が手がける総菜「ホットシェフ」の調理で使われた食用油を回収し、出光興産がバイオディーゼル燃料に加工し、エア・ウォーター子会社の石狩工場で軽油に最大5%混ぜて、道内で稼働する鹿島建設の重機や発電機の燃料に使う。出光興産が品質をチェックする。

重機電動化の課題とは

電動重機の普及の可否は低コスト化にある。電動重機に搭載するリチウムイオン電池の量は多く、数千万円するディーゼル・エンジン式中型機の価格が2~3倍以上にもなるとされる。環境先進国の欧州では補助金などで費用負担を一定程度軽くできるが、依然として割高感は残る。

重機メーカーは低コスト化に取り組むが、電動化だけでは他社との差異化が難しいと。そのため、遠隔操作などを可能にする情報通信技術(ICT)や自動運転など付加価値の高い機能も加えて差異化を図る必要がある。

一方、2030年以降には20トン以上の中大型重機は燃料電池駆動が主流になると考え、実用化開発が進められているが、並行して水素燃焼エンジン駆動の開発も進められている。重機の使用環境は過酷な場合が想定されるため、経済性評価を進めて両技術の見極めを行う必要がある。

重機においても、ドロップイン型バイオディーゼル燃料の採用が始まった。潤沢な水素供給が可能となるまでの”つなぎ”となるか、中大型重機の脱炭素の本命となるかは、バイオディーゼル燃料の低コスト化と供給量の確保が課題である。