2020年度の国内年間発電電力量は、水力を含む再生可能エネルギー20%、原子力発電所4%、火力発電所76%(LNG39%、石炭31%、石油等6%)である。欧米の先進国を中心として世界的に進む「脱石炭火力発電所」の動きに、日本は大きく遅れているのが現状である

国内の事業用火力発電所は、石炭火力発電所とLNG焚コンバインドサイクル発電所が中心に運用されており、石油火力発電所は予備電源と位置付けられている。一方、再エネ出力制御が定常化しつつある現状で、ガスエンジン発電の注目度が上がっている。

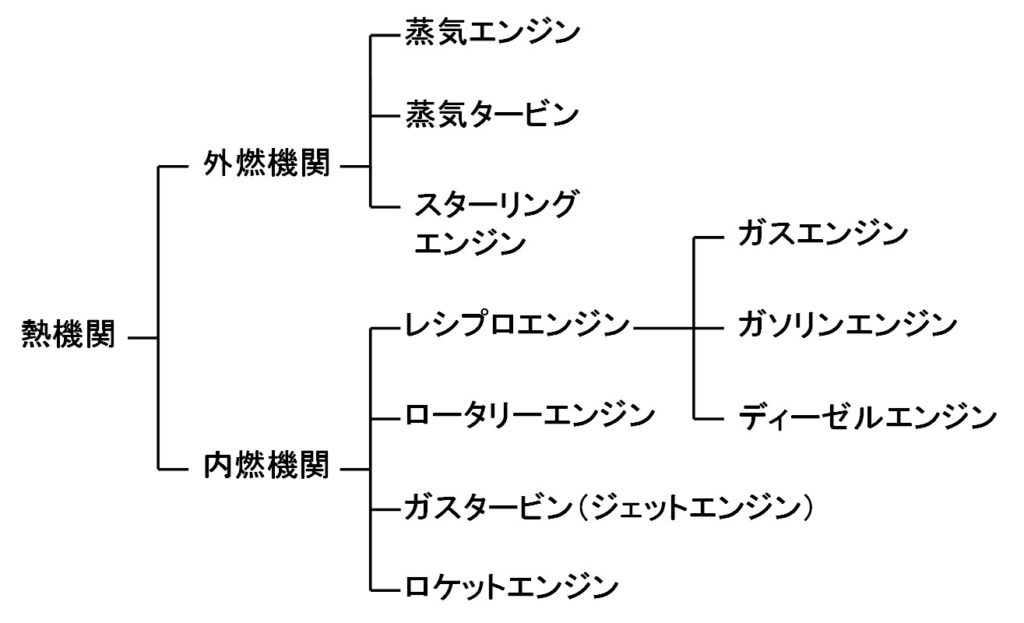

火力発電システムの分類

多くの熱機関の中で、一般に火力発電には外燃機関である蒸気タービンと、内燃機関であるガスタービン、ガスエンジン、ディーゼルエンジンが実用化されている。

蒸気タービンによる火力発電システムはボイラを別置きとするため大規模設備となるが、スケール効果が大きく大規模集中型電源として多用されている。ガスタービンは燃焼ガスを直接タービン翼に吹き付けて回転力を得るため、蒸気タービンに比べてコンパクトで起動性能に優れている。

事業用火力発電所には蒸気タービンのみによる石炭火力発電システムと、ガスタービンで発電した後、その高温排熱を利用して蒸気タービンを回転させる高効率のLNG焚ガスタービン・コンバインドサイクル発電システムが主に採用され、石油火力発電所は予備電源と位置付けられている。

また、ガスタービン、ガスエンジン、ディーゼルエンジンは、自家発電や非常用電源などの分散型発電として使われてきた。天然・都市ガス焚ガスコージェネレーションシステムは、発電と同時に発生する熱を有効利用することで、70~85%の高い総合エネルギー効率を実現している。

火力発電電力量の推移

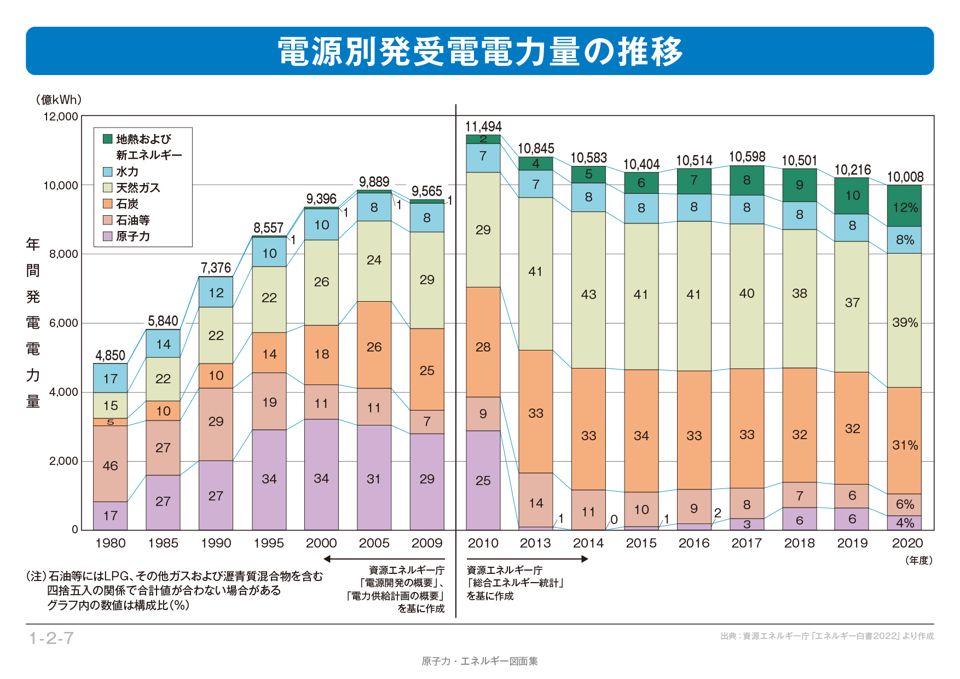

現在、火力発電所で使われている燃料は液化天然ガス(LNG:Liquid Natural Gas)、石炭、石油である。1970年代の石油ショック後、エネルギー基本計画で石油火力発電を減らし、代替エネルギーとして原子力発電、LNG火力発電、石炭火力発電を積極的に導入してきた。

しかし、2011年3月、東日本大震災で東京電力福島第一原子力発電所事故を契機に状況は大きく変化する。安全対策を含む総点検のために発電電力量の25%を占めた原子力発電所を順次に休止させ、再生可能エネルギーを主力電源とし、不足分を火力発電所の増強により補う計画を進めた。

しかし、東日本大震災から11年を経たにも関わらず、エネルギー基本計画で主力電源と位置付けた再生可能エネルギーは10%程度の増強に留まり、安全を最優先に進めるとした原子力発電所の再稼働も十分には進められず、出来る限り引き下げるとした火力発電比率もほぼ横ばいとなった。(図2参照)

その結果、2020年度の国内年間発電電力量は、水力を含む再生可能エネルギー20%、原子力発電所4%、火力発電所76%(LNG39%、石炭31%、石油等6%)である。欧米の先進国を中心として世界的に進む「脱石炭火力発電所」の動きに、日本は大きく遅れている注)。

注)フランスは2021年、英国は2025年、カナダとイタリアは2030年までに、石炭火力発電所の廃止を表明している。石炭火力発電の割合の高いドイツも段階的廃止の完了時期を2030年に前倒しを表明し、米国は豊富に産するシェールガスを燃料とするLNG火力発電への移行が進む見通しである。

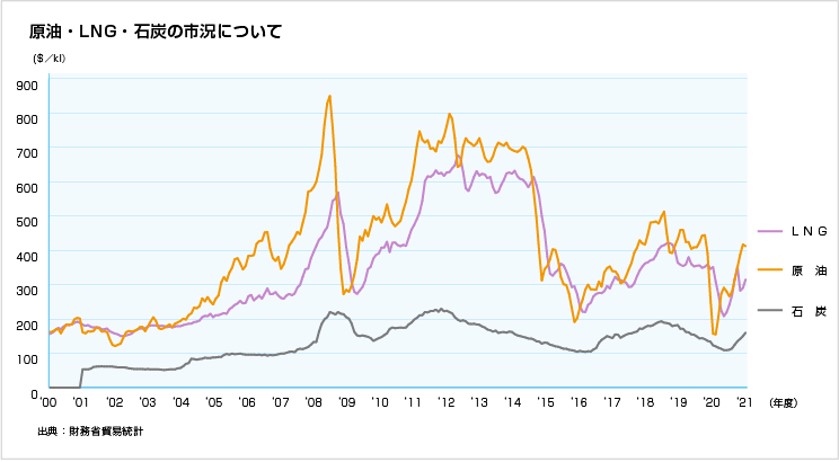

ところで、火力発電に使われる石油は環境規制をクリアするために、硫黄酸化物(SOx)の発生量が少ない超低硫黄原油(硫黄分0.1%以下)が主に使われており、助燃用には重油も使われている。常温で液体の石油は、LNGや石炭と比べて貯蔵や運搬が容易であるが、燃料価格は割高である。

日本では1970年代の石油ショック以後、石油火力発電を減らすことをエネルギー政策として進めてきた。発電所の新設も原則禁止しており、老朽化により石油火力発電は日本各地から少しずつ無くなっている状況にある。現在は電力不足時のピーク電源として使用されることが多い。

日本の火力発電は、石炭火力発電とLNG焚コンバインド・サイクル発電が主体である。

石炭火力発電所とは

石炭は一般炭と原料炭に分類されるが、石炭火力発電用に使われるのは「一般炭」で、単位重量あたりの発熱量は相対的に低く、燃焼させるには大型ボイラが必要である。また、固体のためコンベアなどの運搬設備が必要で、硫黄・窒素の含有量が多いため燃焼時にSOxゃNOxも発生する。

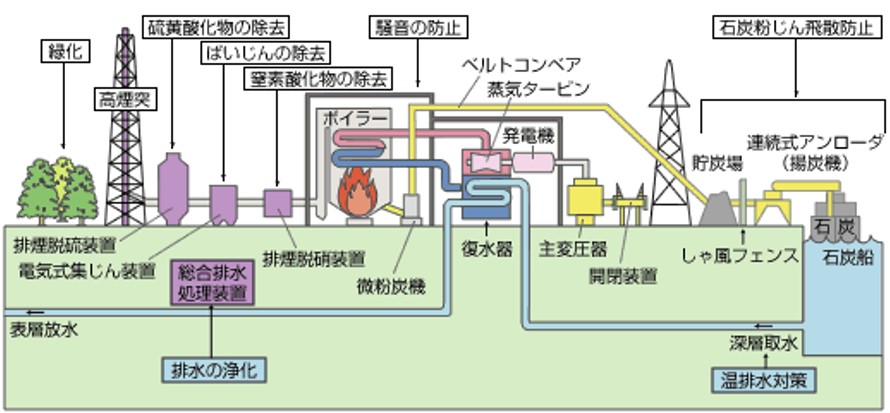

石炭火力発電所の全体構成

石炭火力発電所の全体構成を、図4に示す。

石炭船から陸揚げされた石炭は、貯炭場を経て微粉炭機で粉砕される。ボイラ内で微粉炭を燃焼して蒸気を発生させ、蒸気タービンを回転させて発電機で発電する。蒸気タービンを駆動させた蒸気は復水器で冷却されて水に戻り、再びボイラに送り蒸気に変換され、これが繰り返される。

日本では復水器の冷却には、大量の海水が使われる。ボイラの排ガス中に含まれる有害物質は排煙脱硝装置、電気式集じん装置、排煙脱硫装置により排出基準値以下となるよう除去した後に、煙突から大気中に放出される。

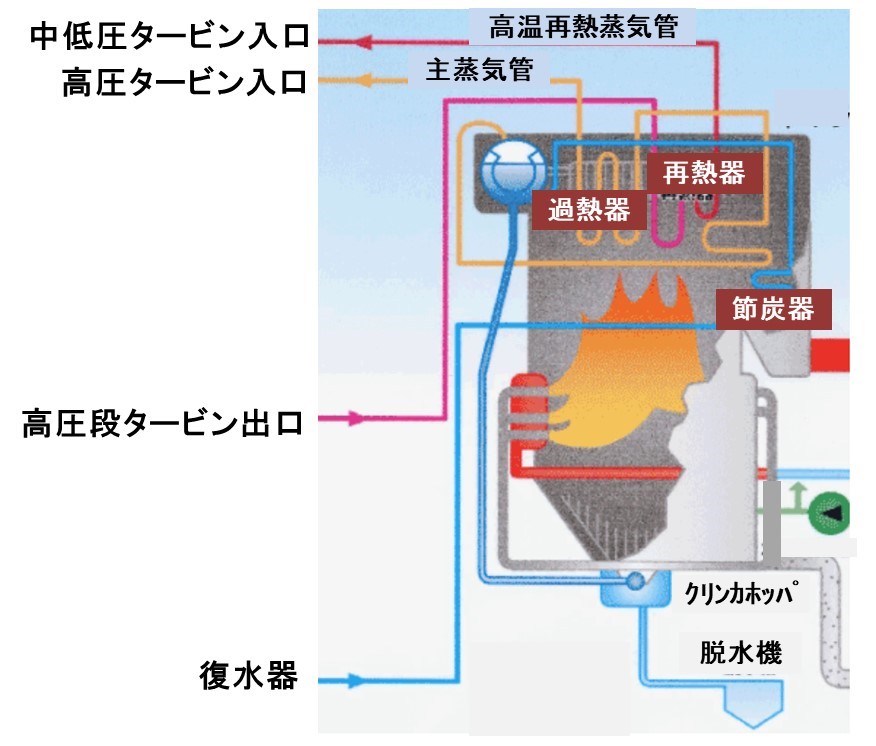

発電用ボイラの構造例

図5に、発電用ボイラの構造例を示す。ボイラでは復水器から戻された水を過熱器により蒸気に変換し、主蒸気管を使って高圧タービン入口に送る。仕事をした蒸気は温度が下がり湿り度が増すため、高圧タービン出口から蒸気を抽出し、再熱器に送って再加熱して中圧あるいは低圧タービン入口に送る。

ボイラでは、このような再熱サイクルを加えることで中圧あるいは低圧タービンでの液滴による損傷を防止すると共に熱効率を高めている。ボイラの中で過熱器管および再熱器管は最も高温にさらされ、過熱器管は高圧を受けることから構造材料の選択が重要となる。

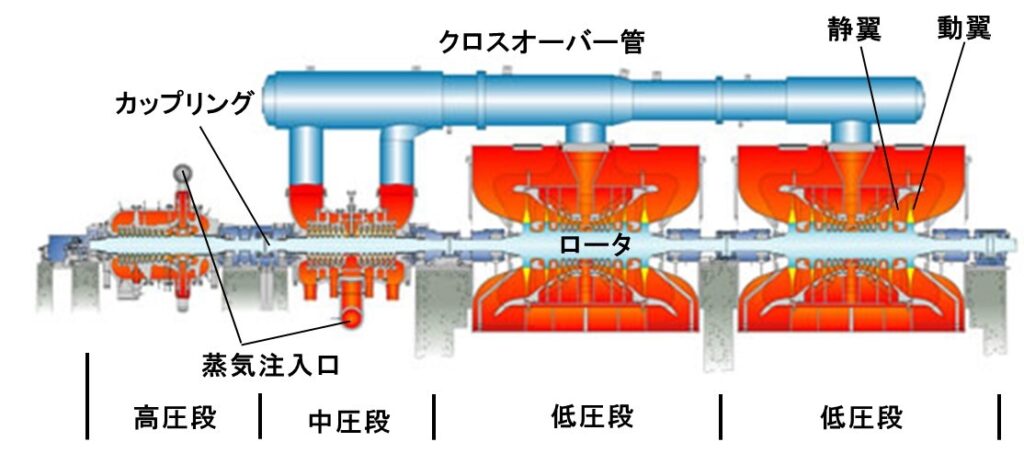

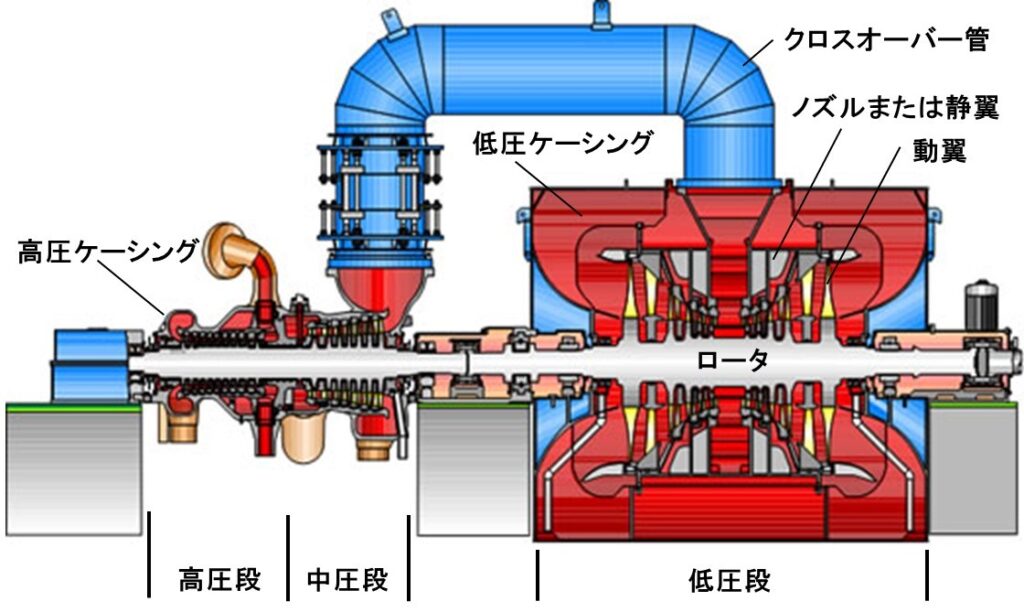

発電用蒸気タービンの構造例

図6に、発電用火力発電用の蒸気タービン構造例を示す。再熱再生復水タービンと呼ばれ、高圧段と中圧段に圧力の異なる高温蒸気がボイラから供給される。各段落ではケーシングに固定されたノズル(静翼)を通して、ロータに植えつけた動翼に蒸気が吹き付けられ、ロータが回転力を得る。

また、中圧段で仕事をした蒸気はクロスオーバー管を通じて低圧段に送られ、同様にケーシングに固定されたノズルを通してロータに植えつけた動翼に吹き付けられ、ロータが回転力を得る。

蒸気タービンのロータは発電機ロータに直結されており、発電機のコイルの中で発電機ロータに設置された磁石を回転させ、電磁誘導現象により回転運動を電気に変換する。

石炭火力発電所の高温・高圧化

火力発電プラントの高効率化は、蒸気条件の高温・高圧化の歴史である。これを実現できたのはボイラ材料と蒸気タービン材料の開発が大きな役割を果たしている。

(火力発電設備用材料、火力原子力発電、67-4、(2016.4)44-8.)

『火力発電プラントの高温・高圧化の歴史』

●1960年までに、石炭火力発電で主蒸気温度:566℃、主蒸気圧力:16.6MPaが採用

その後、石炭から重由・原油へと燃料転換が行われ、石油火力の大容量化と高効率化が推進

●1960年代後半に、石油火力発電で主蒸気温度:538℃、主蒸気圧力:24.1MP、出力:60万kWの超臨界圧プラントが建設

1973年の1979年の石油ショック後、石油→石炭への燃料転換が行われ、大容量石炭火力が実現

●1985年には微粉炭焚き超臨界圧プラント(主蒸気温度:538 ℃、主蒸気圧力:24.1MPa、出力:60万kW)が稼働

●1990年には微粉炭焚き超臨界圧プラント(主蒸気温度:538 ℃、主蒸気圧力:24.1MPa、出力:100万kW)が稼働

●1993年には再熱サイクルで蒸気温度:593℃が採用された微粉炭焚き超々臨界圧プラント(主蒸気温度:538℃,主蒸気圧力:24.1MPa,出力:70万kW)が稼働

その後、石炭火力で再熱蒸気温度の上昇により高効率化が実現

●1998年には微粉炭焚き超々臨界圧プラント(主蒸気温度:600℃、再熱蒸気温度:600℃,主蒸気圧力:24.5MPa,出力:100万kW)が稼働

●2000年には微粉炭焚き超々臨界圧プラント(主蒸気温度:600℃、再熱蒸気温度は610℃、主蒸気圧力:25.0MPa、出力:105万kW、発電端効率・LHVは45%)が稼働

●2009年には微粉炭焚き超々臨界圧プラント(主蒸気温度:600℃,再熱蒸気温度:620℃,主蒸気圧力:25.0MPa、出力:60万kW)が稼働

注釈:ボイラから蒸気タービンへ送給される水蒸気を、水の臨界点(373.95℃、22.064 MPa)を超える高温・高圧条件とすることで、水を蒸発させるための熱エネルギーを低減することができる。超臨界圧(SC:Super Critical)とは、蒸気圧力:22.064MPa以上、蒸気温度:566℃以下。超々臨界圧(USC:Ultra Super Critical)とは超臨界圧(SC)のうち、蒸気温度が566℃を超えるプラント。

超臨界圧火力プラントのボイラ材料

火力発電プラントの蒸気温度と蒸気圧力は、プラントの高効率化を目指して上昇してきたが、これを可能としたのは、高温強度に優れた構造材料の開発である。超臨界圧火力プラントのボイラ耐圧部で使用されている代表的な材料を表1に示す。

ボイラ材料は使用される温度域に応じて、高温強度、耐高温腐食性、耐水蒸気酸化性、組織安定性、溶接などの加工性、経済性などを考慮して選定される。

炭素鋼は400℃以上の高温で使用した場合に炭化物球状化や黒鉛化と呼ばれる劣化現象が生じる。そのため高温での使用は困難であり、非クリープ温度域で使用される節炭器に採用されている。

クリープ温度域ではあるが500℃以下で使用される火炉には、Mo、Crを少量添加した0.5Mo鋼や1Cr-0.5Mo鋼が採用されている。

500℃以上のクリープ温度域で使用される過熱器と再熱器には、クリープ&疲労強度、管内面の耐水蒸気酸化性、管外面の燃料不純物(Na、K、V、S)による耐高温腐食性も考慮した耐熱材料が開発されている。

実際に、従来の耐熱鋼にV、Nbを微量添加したフェライト系高Cr鋼である2.25Cr-1Mo鋼などや、304系ステンレス鋼にNb,Cuなどを添加したオーステナイト系高強度ステンレス鋼である18Cr-10Ni-Ti鋼、18Cr-10Ni-Nb鋼などが採用されている。

管寄および主配管は厚肉となるため、熱膨張係数が比較的小さい2.25Cr-1Mo鋼が採用されている。

超臨界圧火力プラントの蒸気タービン材料

超臨界圧火力プラントの蒸気タービンには鋳造・鍛造部品が多用され、代表的な材料を表2に示す。

蒸気タービン材料は使用される温度域に対応し、ロータ、動翼、静翼、車室(ケーシング)などの要求特性に応じてタービンメーカーが選定している。

特に、耐SCC等の脆化対策も要求される蒸気タービン動翼は,遠心力による引張応力,蒸気推力による曲げ応力,回転に伴う振動応力を受けるため,高・中圧部には高いクリープ強度が,低圧部には高い降伏強さと破壊靭性値ならびに軽量化が要求される。

また,振動に対して減衰能が高い,切欠感受性が低いなどの特性と,耐脆化性,疲労強度が高いことも必要である。蒸気タービン静翼は高い曲げ応力を受けるため,優れた高温強度が必要である。

高圧・中圧ロータ材は高いクリープ強度と高温疲労強度が必要で、クリープ強度から570℃が適用上限の12Cr鋼を約600℃に高めた改良12Cr鋼が開発され、動静翼を含めて改良12Cr鍛鋼が使用される。高圧・中圧車室や弁にはCrMoV系や2.25Cr系鋳鋼、高圧・中圧初段動翼にはNi基超合金が使用される。

低圧ロータ材には、大型動翼の大きな遠心力に耐える降伏強さと高い破壊靭性値が必要で、NiCrMoV系鋼が使用される。鍛造により外表面から軸芯部まで均一な組織とし、介在物の偏析や内部欠陥が低く抑えられている。低圧ロータと動静翼には12Cr系鍛鋼が,低圧車室には炭素鋼板が使用される。

複合サイクル発電とは

国内の主流は、ガスタービンと蒸気タービンを一軸に組み合わせたガスタービン複合サイクル(GTCC:Gas Turbine Combined Cycle )発電方式である。(火力原子力発電技術協会、火原協会講座37 コンバインドサイクル発電 、2011年05月)

GTCCは、「ガスタービン」、「排熱回収ボイラ」、「蒸気タービン」、「タービン発電機」で構成されている。

LNG焚き複合サイクル発電の全体構成

最近では、2025年3月に五井ユナイテッドジェネレーション(GIUG)の五井火力発電所でGTCC発電システム3号機が稼働した。米国GE Vernova(ベルノバ)が開発した1650℃級ガスタービン「9HA.01」に東芝の蒸気タービンと発電機を組み合わせたもので、定格出力:78万kW、発電端効率(LHV):約64%である。

GIUGはJERA、ENEOS Power、九州電力の3社による共同出資会社である。

燃料はLNGで、2024年8月に1号機、2024年11月に2号機が稼働しており、3基の総出力:234万kWである。太陽光発電や風力発電などの変動性再生可能エネルギーの調整用電源として使われる計画で、連続運転可能な最低負荷運転レベルが低いのが特長である。

GTCCでは、貯留タンクから供給されたLNGを燃焼器で燃焼させ、高温の燃焼ガスでガスタービンを回転させて発電を行う。さらにガスタービンの高温排ガスを排熱回収ボイラに導き、得られた蒸気で蒸気タービンも回転させてダブルで高効率発電を行う。

通常の石炭火力発電などに比べて起動・停止が短時間(30分程度)で可能であり、高効率で燃料消費が少ないためCO2排出量も少ない。環境負荷低減はガスタービンの低NOx燃焼器と、排熱回収ボイラに設置された排煙脱硝装置により基準値以下に抑えられている。

発電用ガスタービン

発電用ガスタービンは小中規模向けの航空機転用型ガスタービンと中大規模向けの陸上設置型ガスタービンとに分類されるが、両者の構造に大差は無く、航空機転用型は軽量・薄板構造で機動性に優れるのに対し、陸上設置型は長時間のフル運転に耐えるべく重量・厚板構造が採用されている。

発電用ガスタービンの主要部品は「圧縮機」、「燃焼器」、「タービン」に区分できる。大型機では3~5段の軸流タービンが採用され、動翼、静翼、翼を植え付けるディスクおよびそれらを両端から支えるシャフトから構成され、ディスクとシャフトはボルト締結構造、あるいは溶接構造が採用されている。

吸引された空気は「ガスタービン」の圧縮機で圧縮され、燃焼器内で燃料と混合後に着火される。急激に体積膨張した燃焼ガスはトランジションピースを通じてタービンに送り込まれ、静翼で流れの方向を制御されて動翼に吹き付けられ、回転エネルギーをローターに伝える。

中大型規模ガスタービンでは、複数の筒状燃焼器をローターの周りに並べたカン型燃焼器が使われる。

圧縮機で圧縮された空気は燃焼用に使うが、動静翼やケーシングなどの冷却用としても使われる。圧力比は空気流量あたりのタービン出力が最大となるように設計され、高温・大容量化とともに高くなり、排出空気温度も高くなる。最新のガスタービンでは圧力比が20~25程度に達している。

動翼と静翼内部には複雑な冷却流路が加工されており、圧縮空気で冷却されている。空気に比べて熱伝達率が1.5倍の蒸気冷却方式が採用される場合もあるが、現在主流の1600℃級のガスタービンでは、空気冷却方式が採用されている。

発電用ガスタービンは常時定格出力で運転をするため熱サイクル数は少なく、数万時間の高温クリープ寿命が問題となる。8000~12000h(起動回数450回程度)ごとに燃焼器点検時にケーシング越に行う目視検査(ボアスコープ検査)と24000h(起動回数900~1200回程度)ごとに開放検査を行い、メーカー許容値を判定基準として補修、あるいは部品交換が行われる。

しかし、最近では再生可能エネルギーの負荷変動への追従運転にGTCCが使われる場合が増えており、熱サイクル数が増加する傾向で、安全面から熱疲労寿命を考慮する必要が出てきている。

GEベルノバが開発した「9HA.01型」ガスタービンには、14段圧縮機が搭載されており、圧力比は約21である。航空機エンジンと同様に、現地交換可能な動翼翼根構造が採用され、燃焼器には7F型ガスタービンで使用実績の豊富な低NOx燃焼器「DLN2.6+」が採用されている。

タービンは4段構成であり、ガス温度が最も高い1段動翼には単結晶合金と遮熱コーティングが採用され、後段には温度に応じて一方向凝固材や多結晶材と遮熱コーティングが採用されている。また、大容量化による各段落の負荷分担を最適化するため、可変入口案内翼に加えて1~3段にも可変静翼が採用されている。

排熱回収ボイラ

ガスタービンで仕事を終えた排ガスは500℃以上と高温のため、排熱回収ボイラ(HRSG:Heat Recovery Steam Generator)に導入され、復水器から供給された純水を蒸気にして熱回収される。

HRSGの伝熱管は伝熱性能に優れた鋼製のフィン付チューブが使われ、設置面積を下げるためにコンパクト設計が行われている。また、ガスタービン排ガス中の窒素酸化物(NOX)を除去するため、アンモニア接触還元式の脱硝装置が備えられている。

蒸気タービンとタービン発電機

一般に、GTCC用の「蒸気タービン(混圧タービン)」では、排熱回収ボイラから高圧と中圧の蒸気供給を受け、中圧段から低圧段にはクロスオーバー管を通じて蒸気が供給される。各段落には圧力の異なる蒸気が供給され、静翼で蒸気の流れを制御してローターに植えつけられた動翼に吹き付けて回転力を得る。

蒸気タービンのローターは「タービン発電機」のローターに直結されており、発電機のコイルの中でローターに設置された磁石を回転させ、電磁誘導現象により電気に変換する。

五井火力発電所のGTCCでは、排熱回収ボイラ、蒸気タービン、タービン発電機に関する詳細な説明は見当たらない。一般に、横型自然循環3重圧再熱式HRSGが採用され、主蒸気圧力16 MPa、主蒸気・再熱蒸気温度600 ℃として再熱式昆圧タービンに供給され、水素間接冷却式発電機の採用が考えられる。

燃料の多様化

CO2 排出量削減には石炭火力発電、石油火力発電に比べて、LNG火力発電が有効なため電力会社を中心に、LNG焚きガスタービン・コンバインドサイクル発電の採用が進められている。しかし、資源の有効利用、燃料の供給安全性、さらなるCO2 排出量削減を考えて燃料多様化も重要である。

この燃料多様化については、現行のガスタービン技術では燃焼器を部分的に改良すれば十分対応可能である。そのため、LNG、石油の他に、石炭ガス化ガス、製鉄所副生ガス、メタノール・ジメチルエーテルなどがガスタービン燃料として多くの実績を有している。

今後、さらなるCO2排出量削減に向けて、バイオエタノール、バイオディーゼル、水素/アンモニア、再生可能エネルギー水素などの燃料を、ガスタービンに適用するための技術開発が行われている。

現状のガスタービン動翼は、Ni基超合金の高温クリープ寿命の観点から使用温度は概略1000℃以下となるよう冷却設計されている。一方で、熱疲労と使用する燃料による高温腐食が寿命に大きな影響を与える。

また、最近の著しいガスタービンの高温化により局部的に高温酸化が問題となる場合が生じているため、高温部品には耐食・耐酸化コーティングが広く採用されている。

発電用ガスタービン材料の高温化

液化天然ガス(LNG)を燃料とするガスタービン・コンバインドサイクル発電システムは、通常の石炭火力発電などに比べると起動・停止が短時間(約30分程度)で可能であり、高効率で燃料消費が少なく、CO2排出量も少ない。これを実現できたのは、コアとなるガスタービンの高温化技術である。

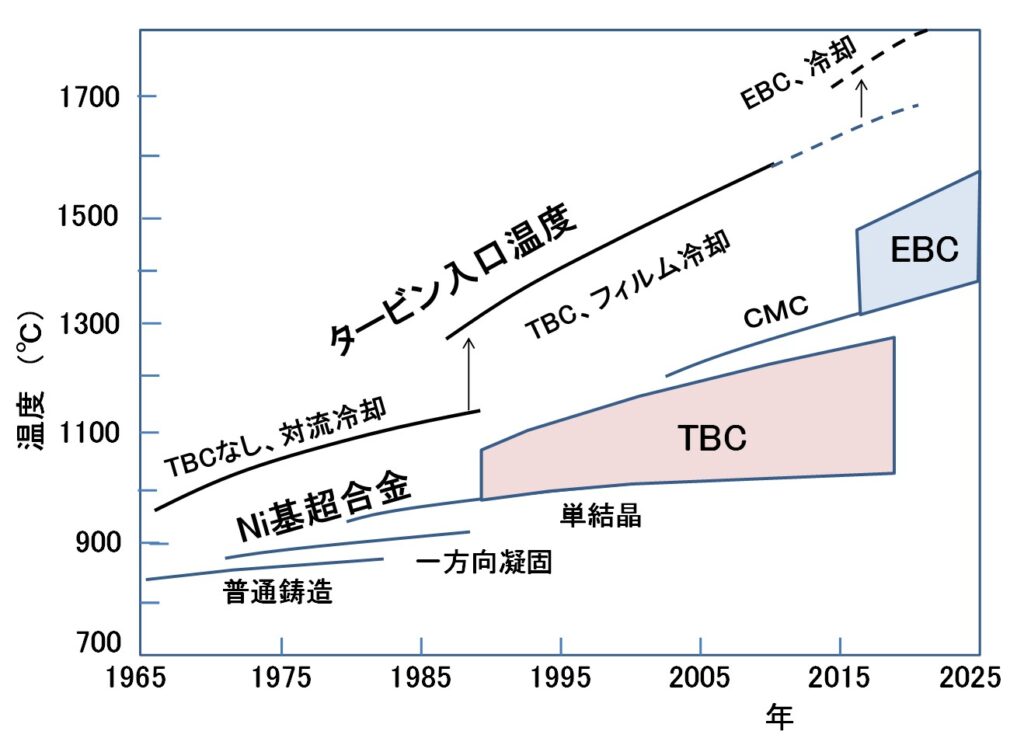

ガスタービンの高温化は、「耐熱超合金」、「冷却技術」、「遮熱コーティング」により実現された。航空機エンジンで開発された技術をベースに、大型化開発が進められて発電用ガスタービンが実現された。

一般に、発電用ガスタービンにおける入口ガス温度の上昇は航空機エンジンよりも10~20年程度遅れる傾向にあり、約20℃/年で高温化が進められたが、最近では両機のタービン入口温度は同程度まで上昇した。

耐熱超合金の開発

発電用ガスタービンの主要な高温部品は、直接に燃焼ガスにさらされる「燃焼器ライナー」、「トランジションピース」、「静翼」、「動翼」、タービンケース内面に設置される「タービンシュラウド」などである。

第1段静翼の後段に配置される第1段動翼は高速回転することで高い遠心力が作用し、高温の燃焼ガスにさらされ、破損した場合のリスクが高いことから、優れた高温クリープ寿命、熱疲労寿命が求められる。

そのため、γ‘(ガンマプライム)相Ni3(Al,Ti)析出強化型で等軸晶の普通鋳造Ni(ニッケル)基超合金(CC : Conventional Casting)が開発され、現在も設計温度の低い後段動翼で使われている。

近年、結晶制御技術の高度化により、動翼の長手方向に直角な結晶粒界をなくした一方向凝固(DS:Directional Solidification)により約20℃、高温での弱化要因である結晶粒界を完全に排除した単結晶(SC:Single Crystal)によりさらに約30℃の耐熱温度の向上が実現された。

単結晶合金には結晶粒界が存在しないため、粒界強化元素の添加を控えることができ、合金の融点低下を抑制でき、γ‘相を完全固溶させる溶体化熱処理が可能となる。そのため、一方向凝固合金以上に耐熱性と疲労寿命の向上が実現された。

現在、耐熱超合金の耐熱温度は1100℃(強度設計上は安全をみて1000℃程度)で、ほぼ飽和傾向にある。そのため、セラミック遮熱コーティング(TBC:Thermal Barrier Coating)と冷却技術の高度化により、タービン入口温度の上昇に対応している。

航空機ジェットエンジンでは、耐熱温度が1300℃級のセラミック基複合材料(CMC、SiC/SiC複合材料)の実用化が始まり、耐環境コーティング(EBC:Environmental Barrier Coating)が採用されている。今後、経済性の問題がクリアされれば、発電用ガスタービンの高温化に向けてCMCとEBCの大型化開発が進められる。

【カン型燃焼器】

カン型燃焼器は燃焼器ライナーと、燃焼ガスを静翼に導くトランジショントピースで構成される。起動停止に伴う熱疲労特性、燃焼振動による高サイクル疲労特性、高温クリープ特性、耐熱衝撃特性が要求され、加工性や補修のために溶接性に優れた薄板のニッケル(Ni)基合金やコバルト(Co)基合金が使われている。

その内面には7~8mass%Y2O3-ZrO2の遮熱コーティング(TBC)が施され、外面は対流冷却が行われている。トランジションピース内部は燃焼ガスが偏向して増速され、燃焼器ライナーよりも高温となる。

【タービン静翼】

第1段静翼はタービンケーシング内面に拘束された状態で設置され、動翼よりも高温の燃焼ガスにさらされるため高い熱応力が発生する。遠心力が作用する動翼に比べると熱応力は低いが、優れた熱疲労寿命と高温クリープ寿命が必要とされ、製造・保守性の観点から溶接性・補修性に優れたCo基合金が使われている

また、使用温度に応じて、静翼外面には7~8mass%Y2O3-ZrO2の遮熱コーティング(TBC)が施され、翼に形成された複雑な冷却孔を通じて圧縮空気により内面の対流冷却、外面のフィルム冷却などが行われている。

【タービン動翼】

動翼は高温の燃焼ガスにさらされながら高速回転により大きな遠心力が作用する。破損した場合のリスクが高いため優れた高温クリープ寿命、熱疲労寿命、耐熱衝撃特性が求められ、溶接補修などは許容されない。

普通鋳造Ni基超合金、一方向凝固合金、単結晶合金が、各段落の温度条件に応じて使われている。

また、使用温度に応じて動翼外面にはセラミック遮熱コーティング(TBC)や耐食・耐酸化コーティング、冷却孔内面にも耐酸化コーティングが施され、翼に形成された複雑な冷却孔を通じて圧縮空気により内面の対流冷却、外面のフィルム冷却などが行われている。

発電用ガスタービンの第1段動翼の高温化の一例:

■タービン入口温度1100℃級のガスタービン第1段動翼は、普通鋳造Ni基超合金で製造された翼内面を圧縮空気で単純対流冷却(多孔式コンベクション冷却)し、外面は耐食・耐酸化コーティングが施工。

■タービン入口温度 1300℃ 級ガスタービンの第1段動翼は、一方向凝固Ni基超合金で製造された翼内面を空気でリターンフロー冷却(サーベタイン式コンベクション冷却+吹き出し冷却)し、動翼表面と冷却孔内面には耐食・耐酸化コーティングが施工。

■タービン入口温度1500℃級ガスタービンの第1段ガスタービン動翼は、単結晶Ni基超合金で製造された翼内面を蒸気冷却し、その冷却孔内面には耐食・耐酸化コーティング、動翼表面にはセラミック遮熱コーティン(TBC)が施工。

■タービン入口温度1600℃ 級ガスタービンは、第1段動翼は単結晶Ni基超合金で製造された翼内面を空気冷却し、その冷却孔内面には耐食・耐酸化コーティング、動翼表面にはセラミック遮熱コーテイング(TBC)が施工。

セラミック遮熱コーティング技術の開発

発電用ガスタービンの遮熱コーティング(TBC)は、耐熱合金表面に高温耐食・耐酸化コーティングを施し、その上に熱遮蔽特性に優れた酸化物セラミックを成膜する2層遮熱コーティングが主流である。

現在は、高温耐食・耐酸化コーティング(ボンドコート)はMCrAlY(MはNi、Co、あるいは両方)合金、酸化物セラミック層(トップコート)は7~8mass%Y2O3-ZrO2(YSZ)の部分安定化ジルコニアが一般的となっている。

航空機ジェットエンジンに比べて発電用ガスタービンは部品寸法が格段に大きくなるため、TBCのコーティングプロセスにはプラズマ溶射法が採用されている。

現在、ボンドコートとYSZトップコートともに大気プラズマ溶射法(APS)により成膜したTBCは、燃焼器の内面に使われている。緻密なボンドコートを減圧プラズマ溶射法(LPS)や高速フレーム溶射(HVOF)、YSZトップコートを大気プラズマ溶射法(APS)によりにより成膜したTBCは、動翼や静翼の表面に使われている。

高温部品は表裏面の冷却機構により表面温度を400~600℃程度下げることが可能で、加えてYSZトップコートで耐熱合金の表面温度を50~150℃程度下げることが可能である。

最近ではYSZトップコートのAPS施工時に、プラズマで加熱して縦割れを生じさせたDVC-TBC(Dense Vertically-Cracked Thermal Barrier Coating)が適用され、TBCの厚肉化(0.3mm→1.0mm超)と冷却技術の高度化により、タービン入口温度の上昇に対応している。

緻密な7YSZ焼結体の高温熱伝導率は2.2W/mKであるのに対し、APSで形成された7YSZコーティングが0.8W/mK、縦割れを生じさせた7YSZのDVC-TBCが1.3W/mKと報告されている。APS皮膜に含まれる気孔や微小割れは熱抵抗として作用するが、DVC皮膜では縦割れを生じさせる過程で皮膜の緻密化が進む。

一方、シーメンスエナジーは、Ga2Zr2O7トップコートをAPS溶射後にCO2レーザーで表面溶融処理(LG:Laser Glazing)したTBCを、発電用ガスタービン向けに実用化している。この縦割れの導入によりmmオーダーの厚膜でも優れた耐熱サイクル特性を示し、緻密化により耐粒子エロージョン性を向上させている。

最近では、発電用ガスタービンの高温部品でDVC-TBCの厚膜化が進められている。しかし、YSZは1200℃を超えると準安定正方晶(t ’相)が拡散誘起相変態を生じて安定な正方晶および立方晶に相変化し、冷却過程で正方晶はさらに単斜晶に相変化するため、体積変化による損傷が顕著となる。

そのため、さらなる高温域で使用可能なTBCトップコート材料の開発が望まれている。

セラミックス基複合材料の開発

次世代耐熱材料として期待されているセラミック基複合材料(CMC:Ceramic Matrix Composite)は、2000年初期に炭化ケイ素長繊維強化炭化ケイ素基複合材料(SiC/SiC composite、以下ではSiC/SiC複合材料)の基礎開発が終了している。

第一世代のSiC/SiC複合材料の耐熱温度は約1300℃であり、Ni基超合金(SC)に比べて約200℃と飛躍的な向上を実現している。2016年から航空機ジェットエンジンの一部の高温部品への適用が始まり、今後、適用部品を拡大して実績を積み上げていく段階にある。

経済性の問題をクリアし、大型部品の製造技術が構築できれば、発電用ガスタービンへの「SiC/SiC複合材料」と「耐環境コーティング(EBC)」の適用は可能となる。

一方、航空機ジェットエンジンでは、エンジン内に取り込まれた火山灰や砂等が高温部品に堆積・溶融し、耐熱合金用TBCやCMC用EBCを損傷させることが問題となり対策が検討されている。このCMAS問題は、石炭ガス化コンバインドサイクル発電(IGCC)でも起きる可能性がある。

複合サイクル発電の導入状況

日本の大手電力会社におけるLNG焚きガスタービン・コンバインドサイクル発電システム(GTCC)の導入は、1980年中頃に始まった。その後、地球温暖化問題がクローズアップされる中で、ガスタービンの高温化開発が急速に進み、GTCCの高効率機が次々と登場してきた。

LNG焚きガスタービン・コンバインドサイクル発電システムの導入状況:

●1980年代中頃、1100℃級GTCC、発電端効率(LHV基準):47~49%の導入が、東北電力・東京電力・中部電力などで始まる。

●1990年代後半、ガスタービン入口の燃焼ガス温度を高温化した1300℃級改良型コンバインドサイクル(ACC:Advanced Combined Cycle)、発電端効率(LHV基準):54~56%の導入が加速される。

●2000年代後半、燃焼ガス温度をさらに高温化し、ガスタービン高温部品の蒸気冷却などの技術革新で、大容量の1500℃級コンバインドサイクル(MACC:More Advanced Combined Cycle)、発電端効率(LHV基準):58~59%が開発されるが、ACCの導入が継続する。

●2010年代から、燃焼ガス温度をさらに高温化し、ガスタービン高温部品を空気冷却に戻し、高効率の1600℃級コンバインドサイクル(MACC2)、発電端効率(LHV基準):61~62%の導入が加速される。

●2010年代後半には、高効率の1650℃級コンバインドサイクル(MACC2)、発電端効率(LHV基準):64%の導入が始まる。

このように短期間で発電用ガスタービンの高温化が実現したのは、航空機ジェットエンジンの開発が先行していたためである。開発に時間を要する構造材料(超合金、コーティング)や冷却技術が、既にジェットエンジンで実用化されており、部品の大型化技術に特化して開発を進めることができた。

現在は、民間航空機エンジンと発電用ガスタービンでは、タービン入口温度がほぼ同等レベルに上昇している。そのため、さらなるCO2排出量と燃料費の削減をめざし、初期に導入された1100℃級ガスタービンを最新鋭の高効率ガスタービンに置き換えるリプレース事業が始まっている。

ガスタービンメーカーの動向

2014年における事業用火力発電に用いられる大型(出力:10万kW以上)ガスタービンの世界シェアは、米国GEが約40%で、ドイツのシーメンスが25%、MHPSが20%弱、フランスのアルストムが10%強であった。2015年11月、GEがアルストムの発電・送配電部門を買収し、GEの世界シェアは50%超になった。

それから10年を経た2024年3月、三菱重工業は2023年のガスタービン受注実績(出力ベース)で世界シェア36%で1位と公表した。GEベルノバが27%、シーメンスが25%であった。得意とする大型機に限定したシェアは三菱重工業は56%、GEベルノバが23%、シーメンスが19%である。

米国マッコイ・パワー・レポート(McCoy Power Report)の調査では、三菱重工業は2022年の世界シェア33%(大型機に限定したシェアは49%)で1位であり、2年連続の首位である。

2026年2月、三菱重工は2026年度までに生産能力を3割以上増やす方針、設計の見直しや生産自動化などを進め、受注から納入までの期間を半減する。GEベルノバは2025年1月、2年間で約3億ドル(約460億円)を投じて増産すると発表。シーメンス・エナジーも生産体制強化の方針を表明している。

中・小型ガスタービンでは川崎重工業が2~3年以内に生産能力を1.5倍に増強する目標を掲げている。

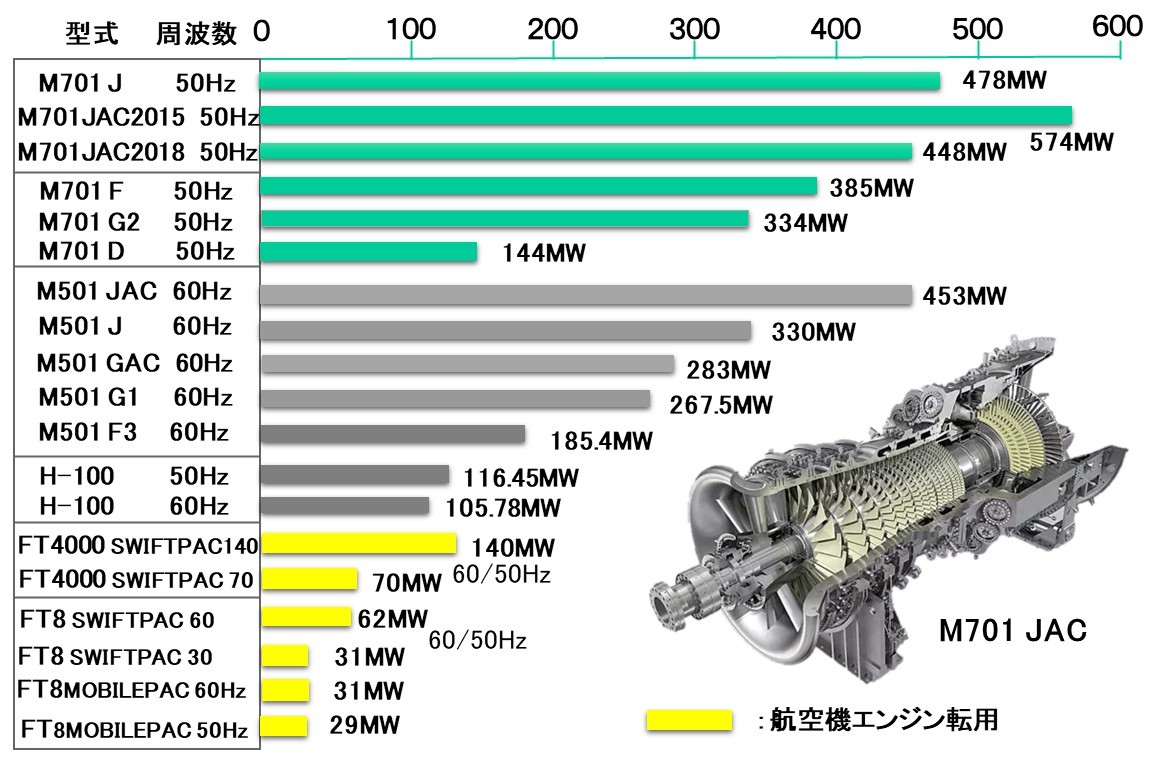

三菱重工業

三菱重工業は1960 年代にガスタービンに関して米国ウェスティングハウスと技術提携を行い、1100℃級ガスタービンのライセンス生産を進め、1986年にはイコールパー トナーシップを結んだ。

1998年にはウェスティングハウスの火力発電事業がシーメンスに買収されたため、1300℃級ガスタービン以降、1500℃級ガスタービン、1600℃級ガスタービンは三菱重工業の自社開発である。

2014年2月、三菱重工業と日立製作所は火力発電システムの統合会社である三菱日立パワーシステムズ(MHPS)を設立した。これにより国内のコンバインドサイクル発電システム市場は、GE-東芝グループ、MHPSの2強に加え、シーメンスー富士電機グループが新規参入する状況となった。

2020年9月、MHPSは三菱パワーに改称し、2021年10月、三菱重工業が三菱パワーを統合した。

■大型ガスタービンは、D型ガスタービンは1100℃級、F型ガスタービンは1300℃級、G型ガスタービンは蒸気冷却の燃焼器を使った1500℃級ガスタービン、J型は空気冷却の燃焼器を使った1600℃級ガスタービンである。1650℃級JAC(J-series Air-Cooled)型は空気冷却である。

■中型ガスタービンは日立製作所が開発を進めてきた機種で、H-25型ガスタービンは1100℃級、H-80型ガスタービンは1300℃級である。

■航空機転用型ガスタービンのFT-8とFT-4000は、2013年5月に三菱重工業が買収したプラット・アンド・ホイットニー・パワーシステムズ(Pratt & Whitney Power Systems:PWPS)の開発機種である。

2019年2月、三菱重工業が買収した米国P&Wパワーシステムズは、航空機転用型ガスタービン「FT4000」を中核とするLNG火力発電所(出力:12万kW×3系列)をイスラエルに建設すると発表。

航空機転用型は短時間で起動し、再生可能エネルギーの出力変動に対応する電源として需要が高まっている。「FT4000」の受注は、米国、アルゼンチン向けに次いで3件目である。

2019年8月、JERAは、富津火力発電所1、2号系列のGTCC発電設備のうち13軸について、2016年2月から発電効率向上を目的にガスタービン等の取替を進め完了した。採用された1350℃級ガスタービン「H100」は点火から10分でフル稼働、1分間で25%の負荷変動にも対応できる。

2022年12月、東北電力上越火力発電所1号機で、1650℃級JAC形GTCC発電プラントの運転を開始し、出力:57.2万kW、プラント熱効率:63.62%を実現した。高温化には超厚膜化TBCが採用された。

2023年2月、4月、8月には、東京電力姉崎火力発電所(旧1~4号機、総出力:240kW)で既存発電設備を撤去し、新たにJERAが設置した1650℃級JAC形GTCC発電プラント(新1~3号機、総出力:195万kW)が相次いで運転を開始した。従来から、GTCCの発電機は三菱電機製が採用されている。

2023年4月、米国の大手電力会社エンタジー・テキサスが運営するオレンジ・カウンティ発電所向けに、120万kW級の天然ガス焚GTCC発電設備を受注した。主力最新機種である空気冷却方式のM501JAC形ガスタービン2台を中核とするもので、2026年の運転開始を予定している。

2024年3月、タイの独立系発電事業者(IPP)であるヒンコンパワーが、バンコクの西約100kmでLNG焚きGTCC発電所(総出力:140万kW)で、「M701JAC形」ガスタービン1号機の運転を開始。2025年1月には2号機の運転を開始した。

2024年10月、タイ最大のIPPであるガルフ・エナジー・デベロップメントと三井物産の合弁事業会社がラヨーン県のLNG焚きGTCC発電所(総出力:265万kW)で、「M701JAC形」ガスタービン1~4号機の運転を開始した。併せて、長期メンテナンス契約(LTSA)を締結した。

2022年10月には、チョンブリー県のGTCC発電所(総出力:140万kW)も完工し、総出力:530万kWとなる。

2025年2月、バーレーンの大手国営アルミニウム精錬会社アルバが保有する第5発電所に68.9万kWの「M701JAC形」GTCC火力発電設備(出力:68.9万kW)の増設プロジェクトが完工し、運転を開始した。中国のSEPCO III(山東電力建設第三工程有限公司)のコンソーシアムにより建設を進めてきた。

2025年4月、サウジアラビア中部のルマ―1発電所(出力:180万kW)と東部のナイリヤ―1発電所(同180万kW)のGTCC発電プロジェクト向けに「M501JAC形」ガスタービン計6台を受注した。ガスタービンは同国東部の補修サービスも手がけるダンマーム工場で組み立て、営業運転は2028年の予定。

サウジ電力会社、独立系発電事業者(IPP)のアクアパワー、韓国電力公社(KEPCO)が出資する特別目的会社(SPC)から、プロジェクトの設計・調達をとりまとめる韓国の斗山エナビリティと協力して受注。

2025年9月、台湾電力の通霄発電所(苗栗県)向けに、総出力:280万kWの天然ガス焚GTCC発電設備建設プロジェクトを受注した。台湾大手エンジニアリング会社CTCIと共同でフルターンキー契約で、CTCIの受注額を含む設計・調達・建設(EPC)のとりまとめ総額は約76000億円である。

最新鋭のM501JAC形ガスタービンを中核機器とする5系列で、2030~2031年に順次運転を開始する。

2026年1月、カタールで進められている「Ras Abu Fontas Power Company」による発電造水プロジェクト「Facility E」に向けに、EPC取りまとめの韓国サムスンC&T(Samsung C&T)と協力して、M701JAC形ガスタービン4台を受注した。中核を担うプラント運転は、2028年に開始される。

Ras Abu Fontas Power Companyは、カタール国営石油、カタール発電造水、住友商事、四国電力、韓国南部発電、韓国海外インフラ都市開発支援公社により、プロジェクト遂行のために設立された。

一方、三菱重工業の高砂製作所(兵庫県高砂市)は中大型ガスタービンの製造拠点である。2020年にはガスタービンの実証設備複合サイクル発電所(第二T地点)を稼働させ、空気冷却式の1650℃級JAC形ガスタービンの長期信頼性の実証を進めている。

2023年9月、「高砂水素パーク」を開設し、中型ガスタービン(出力:4万kW級)で水素100%専焼の実証を開始。2024年には大型のJAC形ガスタービン(出力:45万kW級)で水素50%の混焼を予混合燃焼器で実証。2025年度以降はドライ低NOx式のマルチクラスター燃焼器を開発し、2030年に水素100%専焼を実用化する。

また、日立工場勝田地区では中型ガスタービンのアンモニア直接燃焼方式を開発し、2023年に高濃度燃焼・希薄燃焼の2段燃焼でアンモニア100%専焼を実現し、実機による実証を進めている。アンモニアから水素を分離し燃焼する方式は、2030年以降に大型ガスタービンでの実用化をめざす。

「高砂水素パーク」では、4方式の水素製造装置も実証する。①アルカリ水電解装置は海外から装置導入、②長崎カーボンニュートラルパークで開発する固体酸化物形電解セル(SOEC:Solid Oxide Electrolysis Cell)は400kW装置で、2024年3月末から実証、③アニオン交換膜(AEM)水電解は小型装置を導入する。

その他、④LNGの熱分解による水素製造も実証機を開発し、2026年の実用化をめざす。

2025年12月、三菱重工業は三菱電機と協力して火力発電施設のガスタービンを制御する新システムを開発し、機能試験を完了した。再生可能エネルギーを補うための出力調整や水素などの次世代燃料を使う際の制御が効率的にできる。2026年度以降に市場に投入し、新設や既設の発電施設に提案する。

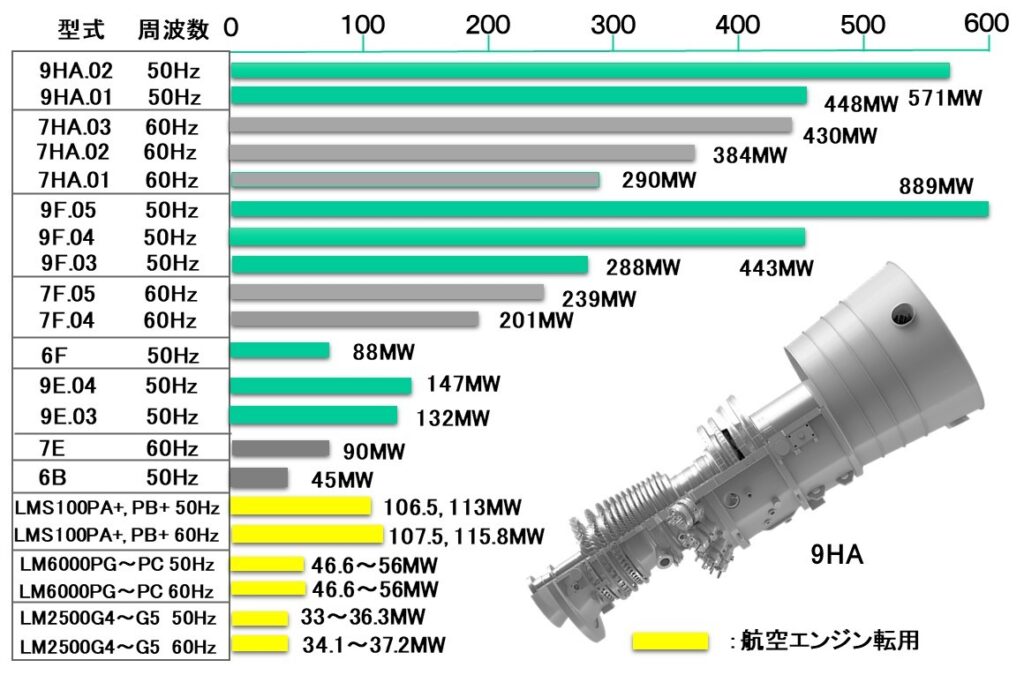

米国GEベルノバ

GEは東芝、日立製作所と、1980年代に1100℃級ガスタービン、1990 年代には1300℃級ガスタービンで業務提携した。2000年前後には、東芝と1500℃級ガスタービン、1600℃級ガスタービンに関して業務提携を継続し、GTCCシステムでの協業を進めている。

一方、日立製作所は独自技術で中容量の1300℃級ガスタービンを開発し、大容量の蒸気冷却による1500℃級ガスタービン以降は、市場性などを考慮してGEとの業務提携は行わなかった。

2015年11月、GEは、フランスのアルストムの発電・送配電事業の買収を完了した。従来から、GTCC事業ではアルストムは排熱回収ボイラ(HRSG)や蒸気タービンの供給を行ってきた。

2017年2月、GEは東洋エンジニアリングと組み、日本での50万kW以上の大型火力発電所建設への参入を発表した。一方、2015年にアルストムの蒸気タービン事業を買収、2016年に韓国斗山建設から排熱回収ボイラ事業を買収し、GTCC発電システムを自社で供給できる体制を整えた。

2022年7月、GEは3分社計画を発表した。ヘルスケア事業のGE HealthCare Technologies(ヘルスケア・テクノロジーズ)は、2023年1月に分社化を完了。2024年4月に航空宇宙事業にフォーカスするGE Aerospace(GEエアロスペース)は、エネルギー事業のGE Vernova(GEベルノバ)の分社化を完了した。

■ガスタービン名称の“9”は50Hz対応機種、“7”は60Hz対応機種である。

■出力基準からはE型<F型<HA型の順に高く、E型ガスタービンは1100℃級、F型ガスタービンは1300℃級、HA型ガスタービンは1600℃級である。

■既開発の1500℃級ガスタービンには蒸気冷却が採用されていたが、F型ガスタービン技術をベースに空冷式の1600℃級ガスタービンが開発され、HA型ガスタービン(ハリエット)と呼ばれている。

■航空機転用型ガスタービンは、LMS100、LM6000、LM2500などがラインアップされ、国内では、IHIが「LM6000」(出力:4.3/5.1万kW、発電端効率・LHV基準:41%以上)の単体販売を行っている。

2015年4月、航空機エンジン転用ガスタービン「LMS100」(出力:10万kW、発電端効率・LHV:4.5%)の単体販売を開始。ガス、石油、バイオ燃料が可能で、1分間に出力:5万kW、10分間で10万kWまでの高速起動が可能で、非常用電源や再生可能エネルギーの電力安定化に適している。

価格は従来の蓄電池の1/2以下、カリフォルニア州のウインドファーム(3000基)に8台導入の実績がある。

2017年4月、5分間で出力:5万kWに達する航空機エンジン転用ガスタービン「LM6000」と、30分間にわたり出力:1万kWを維持できるリチウムイオン電池(蓄電容量:43MWh)を組み合わせたハイブリッド蓄電システムを、サザンカリフォルニア・エジソン(Southern California Edison)と共同開発した。

ガスタービンの待機運転が不要で、カリフォルニア州ノーウォークに設置され系統安定化に使われている。

2017年9月に運転開始した中部電力の西名古屋火力発電所7-1号機には、大型ガスタービン「7HA.01」を使った多軸式コンバインドサイクル発電方式(ガスタービン3台+蒸気タービン1台)が採用され、総出力:118.82万kW、発電端効率(LHV基準):63.08%を実現した。

2017年12月、米国サウスカロライナ州グリーンビルにあるGEの試験設備において、「9HA.02」ガスタービンと蒸気タービンの1軸式GTCC発電システム(総出力:826MW)で、送電端効率(LHV基準):64%を実現した。燃焼器の予混合部品の製造には、3D金属プリンタが適用された。

2019年11月、「CMC S2N DoE プログラム」で、HA型ガスタービンを対象に、タービン入口温度:1700℃とし、冷却構造を付与したCMC静翼の開発を進めていることを公表。従来の耐熱合金に代わり、CMC静翼を採用して冷却を抑制することで、GTCCの送電端効率(LHV基準):65%をめざしている。

2022年6月、電力会社のフロリダ・パワー&ライトは、フォートローダーデールのダニアビーチ・クリーンエネルギーセンターで「7HA.03」ガスタービン2基(総出力:1260MW)の運用を開始した。

「7HA.03」は連続運転可能な最大出力:430MW、送電端効率(LHV基準):64%、天然ガスに最大50%の水素を混焼できる「DLN 2.6e燃焼システム」が使われ、NOx排出量を従来タービンと比べて最大70%削減できる。

2024年1月、IHIと、6F.03型・7F型・9F型ガスタービン向けに、アンモニアを燃料とする燃焼器開発の共同開発契約 (JDA) を締結した。2023年1月の覚書を一歩進めるものである。

2023年10月にセムコープインダストリー、IHI、GEベルノバの3社MOUで合意されたシンガポールのサクラ発電所(9F型ガスタービン)のアンモニアへの燃料転換改造の可能性が検討される。

2024年11月GEベルノバは、ATCOオーストラリアから4基の「LM6000VELOX」ユニットを受注し、2026年初頭に稼働開始を予定。100%水素専焼の航空機転用型ガスタービンの商業規模発電所である。

このワイアラ水素発電所(最大出力:200MW)は、南オーストラリア州の大規模な風力発電所や太陽光発電所の電力で製造・貯蔵されたグリーン水素を燃料とし、州内に電力を安定供給する。

2025年3月、五井ユナイテッドジェネレーションの五井火力発電所のGTCC発電システム3号機が稼働した。1650℃級ガスタービン「9HA.01」に東芝の蒸気タービンと発電機を組み合わせたもので、出力:78万kW、発電端効率(LHV基準):約64%。1号機は2024年8月、2号機は2024年11月に稼働し、総出力:2340MWである。

2025年4月、北海道電力は、計画中のLNGを燃料とする石狩湾新港発電所3号機(北海道小樽市)の運転開始時期を2033年度に前倒しする。従来計画では2037年12月としていたが、政府が固定収入を保証する「長期脱炭素電源オークション」の落札を受けて4年程度早める。

2024年には、2号機の運転開始を2034年12月から2030年に前倒ししており、半導体関連産業やデータセンターの進出などに伴う電力需要の増加に対応する。

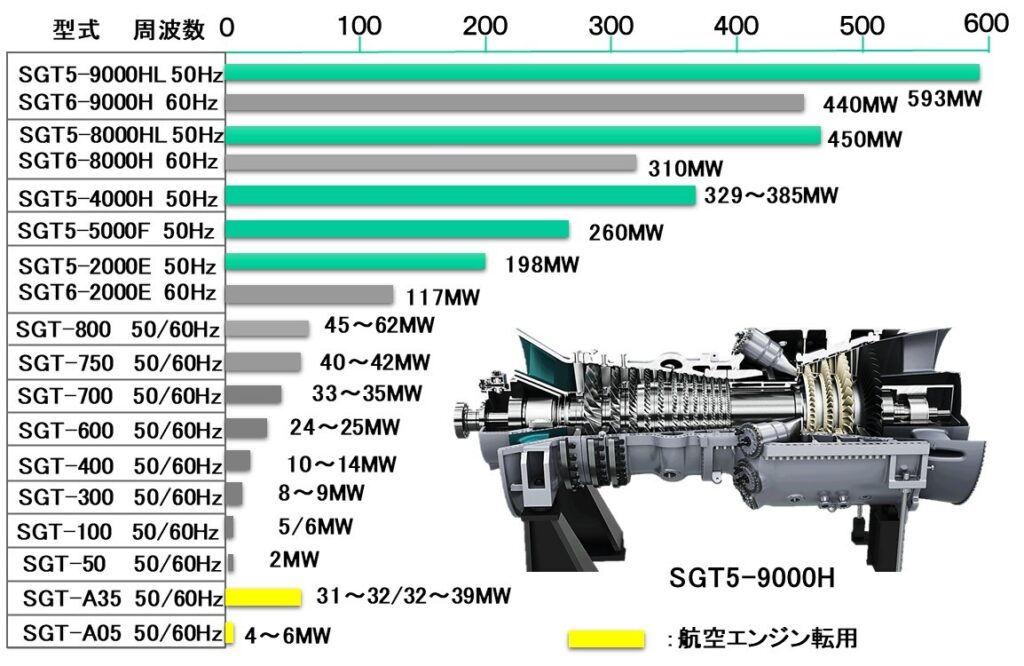

ドイツ・シーメンス・エナジー

1990年、米国プラットアンドホイットニーの航空機エンジン技術を導入する。

1998年、米国ウェスチングハウスの火力部門を買収し、大型ガスタービンのラインアップを充実する。

2003年、フランス・アルストムの小型ガスタービン部門を買収し、ラインアップを充実する。

2005年、ガスタービンのモデル名をSGTx(Siemens Gas Turbine)に統一してリネームする。

2019年5月、シーメンス本社が火力発電向けタービンなどを手がけるガス・電力カンパニーを2020年9月に分離・上場させ、これに風力発電機事業を移し、発電機関連事業から事実上の撤退を発表した。火力発電から再生可能エネルギーへの世界的な移行で、大型タービン市場が急激に縮小したことが原因である。

2022年10月、シーメンス子会社のシーメンス・エナジー(Siemens Energy)は、ロシアでのガスタービン事業のジョイント・ベンチャー(Siemens Gas Turbine Technologies) を、地方政府所有のInterRAOへの売却を発表し、事業の脱ロシア化に舵を切った。

■電力事業向けの大型ガスタービンはSGT5型が50Hz向け、SGT6型が60Hz向けであり、SGT型は産業用小型ガスタービンである。

■1100℃級ガスタービンのSGT5/6-2000Eはシーメンス設計、1300℃級ガスタービンのSGT5-4000Eはシーメンス設計、SGT6-4000Eはウェスティングハウスの設計である。

■SGT5/6-8000Hはシーメンスとウェスティングハウスの技術融合により開発された機種であり、2011年にGTCC発電システムで発電端効率(LHV基準):60.75%を達成した。

2014年9月、富士電機が神戸製鋼所から栃木県真岡市に建設する1軸式GTCCを受注。総出力:120万kW(60万kW×2基)で発電端効率(LHV基準):61%以上、1号機は2019年10月、2号機は2020年3月に稼働。

シーメンスがSGT5-8000H型ガスタービン、富士電機が蒸気タービンと発電機を供給した。国内初となる内陸地(太平洋沿岸から西へ50km)での設置のため空冷式復水器(Air-cooled Condenser)が設置された。

2017年9月、HL型ガスタービンを発表。空冷式「SGT5/6-9000HL」ガスタービンは、50Hzは出力:54.5万kW、60Hzは出力:37.4万kWである。また、「SGT5-8000HL」は出力:45.3万kWである。いずれもシンプルサイクル運転で発電端効率(LHV基準):42%、GTCC発電で発電端効率(LHV基準):63%以上を達成した。

2020年5月、英国発電会社スコティッシュサウスエナジー(SSE Thermal)のキードビー2発電所で試運転を行うため、ドイツ・ベルリン工場で製造した50Hz向け「SGT5-9000HL」が搬出された。試運転後にGTCCに組み込まれ、2022年に最大出力:840MW、送電端効率(LHV基準):63%超の商用運転をめざす。

シーメンス・エナジーは、欧州で初のHL型ガスタービン長期プログラム(LTP)のサービスを提供する。

2024年12月、シーメンス・エナジーとSSEは、2030年までに100%水素専焼ガスタービン(出力:600MW)の共同開発計画を発表。英国キードビー2発電所の「SGT5-9000HL」型ガスタービンの水素対応バージョンの開発である。ただし、水素インフラの遅延が発生した場合には柔軟に対応することを表明している。

シーメンス・エナジーは、2023年10月に「SGT-400」型ガスタービン(出力:15MW)で水素専焼試験に成功し、2024年12月には英国政府が水素発電に初めて補助金を出すと発表。SSEはノルウェーのエクイノールと提携し、最終的にはキードビー発電所の1.8GWすべてを水素で稼働するように転換する計画である。

発電用ガスタービンの未来予測

2015年をピークに起きたガスタービン市場の縮小

少し過去を振り返ってみよう。2019年2月、2018年の大型ガスタービンの世界シェア(受注ベース)で三菱日立パワーシステムズ(MHPS)が初の1位と報じられた。MHPSは発電効率の高い超大型機種の開発競争で、1600℃級J形ガスタービン(出力:30万kW)を中心に実績を伸ばした。

米調査会社マッコイ・パワー・レポートによると、2018年の出力:10万kW以上の大型ガスタービンの世界シェアはMHPSが41%(前年は14%)、米国GEが28%(同47%)、ドイツ・シーメンスが25%(同27%)であった。ガスタービン全体でのシェアもMHPSが30%で、首位GEの33%に迫った。

一方、このレポートによると、2018年のガスタービンの世界需要は減少傾向にあり、3180万kWと2017年から15%も縮小した。ピークの2015年の6010万kWと比べてほぼ半減した。エネルギー投資が再生可能エネルギーにシフトする中、世界的な火力発電への逆風で市場縮小は止まらない状況であった。

ガスタービン事業では、2014年には日立製作所の火力発電事業が三菱重工業に統合された。2019年にはシーメンスがエネルギー部門をシーメンス・エナジーに分社化し、2022年にはGEがエネルギー事業の分社化を公表しGEベルノバに移行するなど、集約・縮小化が進められた。

その後、三菱重工業は「M701 JAC」ガスタービン、GEベルノバは「9HA.02」ガスタービン、シーメンス・エナジーは「SGT5/6-9000HL」ガスタービンと、相次いで新鋭機を実用化した。2020年代に入り、各メーカーはこれら空冷式1600℃級ガスタービンをベースに、GTCCで発電端効率(LHV基準):約64%を達成している。

先進国で一巡したGTCC市場であるが、現在は中国、インド、ブラジル、東南アジア諸国などの新興国の経済発展に伴い再び順調な伸びを示している。加えて、既設の1100℃級GTCCの発電端効率(LHV基準):約44%であるため、最新鋭の1600℃級GTCCへのリプレースが先進国で始まっている。

また、世界的な脱化石燃料シフトにより再生可能エネルギーが普及しているが、季節や天候による発電量の変動対策として機動性に優れたGTCCの採用も進められている。

しかし、過っての世界的な火力発電への逆風による市場縮小の経緯から、大手ガスタービン・メーカー3社は2030年をめざして「水素燃焼ガスタービン」の開発に大きく舵を切り始めている。

早すぎるのか?水素ガスタービン開発

2024年8月、米国グローバル・エネルギー・モニターが興味深いレポート「Leading three manufacturers

providing two-thirds of turbines for gas-fired power plants under construction」を公表した。

まず、大手ガスタービン・メーカーは、世界で建設中のガス火力発電所の69%が集中するアジアに重点を置いている。南北アメリカが14%、アフリカが8.8%、欧州8.2%と続く。

アジアのガスタービン市場ではGEベルノバは32%、シーメンス・エナジーは12%、三菱重工業は8.5%であるが、合弁会社を合計するとGEベルノバ、Harbin Electric General、GE Saudi Advanced Turbinesが38%、三菱重工業、Dongfang Electric Corporationが17%、シーメンス・エナジーが16%である。

出典:Global Oil and Gas Plant Tracker

アジアの中でも中国はガス火力発電開発で最大のシェア約151GWを有し、約46GWが建設中で、ガスタービン単体または複合サイクル発電のプロジェクトを、発表済みで建設前あるいは建設中である。

大手ガスタービン・メーカーは、中国市場を開拓するためにパートナーシップを重要視している:

■2017年、GEベルノバはHarbin Electric Generalと戦略的提携を締結し、両社を合わせて中国シェア39%を占めている。

■2004年、三菱重工業はDongfang Electric Corporationと広州にガスタービン合弁会社を設立し、両社を合わせて中国シェア25%を占めている。

■2019年、シーメンス・エナジーは、国家電力投資公司(SPIC)と戦略的パートナーシップを締結し、SPICの大型ガスタービン開発に技術協力している。

出典:Global Oil and Gas Plant Tracker

その他、GEベルノバは、2017年6月にサウジアラビア政府のDussurと共同投資会社GE Saudi Advanced Turbines(GESAT)を設立し、サウジアラビアでH型ガスタービンとその部品を製造し、中東および北アフリカ市場をめざしている。

以上のように、ここ数年の好調なガスタービン事業を背景に、大手ガスタービン・メーカーのGEベルノバ、三菱重工業、シーメンス・エナジーの3社は、水素を燃焼できる先進ガスタービンの開発に舵を切った。将来的にはグリーン水素に燃料転換することで、ガス火力発電所の新設を正当化することの狙いが透けてみえる。

しかし、2024年8月、経済金融分析研究所(IEEFA)は、 「Hydrogen is not a solution for gas-fired turbines」とのレポートを公表した。すなわち、ガスタービンにおける天然ガス代替としての水素の広範な使用を遅らせ、場合によっては停止させる3つの主要なハードルについて調査を進めた。

■水素供給不足: 米国では毎年約1000万トンの水素が生産され、そのほとんどが石油化学および肥料部門で消費されている。電力部門での水素燃料には、新たな生産が必要である。

■水素パイプラインインフラの欠如: 水素燃料を発電所に運ぶには、漏洩を防止した新しいパイプラインを建設する必要がある。

■水素貯蔵容量の不足: 現在、天然ガスの大部分は、枯渇した油田やガス田の地下貯蔵施設が使われ、広大なネットワークが構築されているが、これに匹敵する水素貯蔵インフラを新たに構築する必要がある。

再生可能な資源から得られる「グリーン水素」の価格は、天然ガスと比べて依然として高価であり、パイプラインインフラ、貯蔵能力の不足は重大かつコストのかかる障壁となっている。そのため、少なくとも今後10年間は、水素対応のガス火力発電所は、ほぼ完全に天然ガスを使用することになると分析している。

現在、ガスタービン・メーカー各社は、パートナーシップの構築と水素燃焼ガスタービン技術への投資を継続することで、ガス火力発電が将来のエネルギーミックスの重要部分であり続けることに賭けている。

グローバル・エネルギー・モニターは、地政学的リスクの高まりによるパートナーシップの崩壊と天然ガスの過剰供給による水素燃焼ガスタービン実用化時期の先送りにより、この賭けが覆される可能性があると指摘している。

今後も、再生可能エネルギーがエネルギー市場のシェアを拡大し続けることに間違いはない。そのため、中国、インド、ブラジル、東南アジア諸国など新興国でのGTCC建設が一巡すれば、化石燃料を使うガスタービンの市場シェアは再び大きく低下する可能性が高い。

低下したガスタービンのシェアを水素燃焼ガスタービンが回復させるためには、豊富で安価な「グリーン水素」の入手が不可欠であるが、10年後でも見通しは立たない。

ガスエンジン発電とは

再生可能エネルギーの導入拡大に対し、電力貯蔵システムと系統連系による需給調整が十分に行えない現状において、電力の需給調整には火力発電が大きな役割を担っている。

従来、自家発電や非常用電源などの分散型発電システムとして使われてきた大型ガスエンジンが、その優れた起動性と部分負荷運転でも高い発電効率を維持することから、電力の需給調整を目的とした導入が行われている。しかし、脱炭素社会への過渡的ステップであることを忘れてはならない。

大型ガスエンジンの仕組み

ガスタービン、ガスエンジン、ディーゼルエンジンは、いずれも内燃機関であり、その作動原理も、吸気・圧縮・燃焼(膨張)・排気という同じサイクルで作動する。しかし、その基本的運動はレシプロエンジンの往復運動に対して、ガスタービンは回転運動という大きな相違点がある。

ガスエンジンは、シリンダー内部で燃料の爆発(膨張)を発生させ、その圧力でピストンを往復動させ、その往復動を回転エネルギーに変える。この基本動作は自動車のガソリンエンジンと同じであるが、供給される燃料は天然ガスや都市ガスなど気体である点が異なる。

川崎重工業は、出力:5000~7800kW、発電効率49~51%の大型ガスエンジンをラインアップしている。2011年の初受注以降、180台以上の販売実績がある従来機をベースに、さらなる性能向上を図った最上位機種「KG-18-T」を、2020年6月に開発している。

「KG-18-T」の出力は7800kW(50Hz)、7500kW(60Hz)で、新開発した2段過給システムの搭載により発電効率は51%と高く、NOx排出量は200ppm以下(O2=0%換算)に抑えている。

また、起動指令後5分で最大出力に到達可能な優れた起動性を有し、部分負荷(20~100%)運転においても高い発電効率を維持し、電力網の需給調整力の向上に有効であるとしている。

そのほか大型ガスエンジンは、三菱重工業が「MACHガスエンジン」で出力:3650~5750kWをラインアップしており、希薄燃焼でNOx排出量100ppm以下(O2=0%換算)を達成している。また、IHIは「ニイガタ ガスエンジンAG・AGSシリーズ」で出力:2000~6000kWをラインアップしている。

2025年6月、三菱重工エンジン&ターボチャージャ(MHIET)は、水素専焼のエンジン発電設備を初公開した。MHIETは水素エンジン発電設備を2024年5月から相模原工場で試験運転している。出力は500kW級で、2024年度中に435kWで正常に動作する状態を確認した。2026年度までに技術検証を終える。

ガスエンジン発電の導入状況

海外のガスエンジン発電

再生可能エネルギー導入が進むドイツにおいて、電力需要がピークとなる2017年1月中の電力需要と褐炭、石炭、ガス火力の発電状況を図4に示す。電力需要(赤線)と供給(風力+太陽光発電)の差を埋めるために、褐炭、石炭、ガス火力の発電電力量は大きく変動していることが分かる。

最も低コストの褐炭火力がベースロードとなっているが低負荷時には部分負荷運転し、石炭火力は日間起動停止(DSS)と週末起動停止(WSS)、ガスエンジン(コジェネを除く)は短い周期でオンオフ運転を行い、それぞれの特性に合わせて柔軟性を発揮している。

ここで注目されるのは各火力発電の使い分けである。特に、ガスエンジンを短い周期でオンオフ運転し、再生可能エネルギーの細かい出力変動に柔軟に対応している点である。

出典:VGB ” Showcase Germany”, APPFベルリン会合資料

米国では2010年代後半にガスエンジンの導入が急拡大し、テキサス州、カンザス州、カリフォルニア州など、再生可能エネルギーの導入が進む地域に集中的に設置された。

EIA(米国エネルギー情報局)によると、レシプロエンジン発電所の規模は出力:0.5万kW未満が一般的であったが、2010年代後半には平均1.2万kWと大型化し、20万kWを超える発電所もある。

国内のガスエンジン発電

2023年4月、東京ガスは合計30万kWのガスエンジン発電所の新設・取得に踏み出したことが公表された。30万kWは東京ガスが保有する火力発電所の約1割に相当する。

東京ガスは、天然ガス焚のガスエンジン発電所(出力:約10万kW)を千葉県袖ケ浦市の発電所跡地に新設し、2024年度中の稼働を予定している。舶用・エネルギー機器大手、フィンランドのバルチラのガスエンジン(出力:1万kW)を10台程度購入する計画である。

また、日本テクノの茂原パワーステーション(出力:約11万kW)と椎の森パワーステーション(約9万kW)を2022年に買収して運用を開始した。川崎重工業製ガスエンジンの既設発電所であり、上記の新設分と合わせて約30万kWのガスエンジン発電所を保有することになる。

そのほか国内で、日本テクノは川崎重工業製ガスエンジン(出力:7800kW)を14基連ねた11万kWの発電所を千葉県袖ケ浦市、新潟県上越市、茨城県那珂市の3カ所に所有する。沖縄電力は、沖縄本島にガスエンジン発電所を建設中で、北海道ガス、静岡ガス、英国シェルの子会社も導入している。

2025年3月、東京ガスは、袖ケ浦LNG基地内にガスエンジンの「袖ケ浦発電所」(総出力:9.78kW)を新設した。LNGを燃料とするガスエンジン10台で構成され、再生可能エネルギーの発電量の変動対応の「調整役」として活用する。ガスエンジンはフィンランドの船舶用機器メーカーのバルチラ製で、10分で起動できる。

東京ガスは火力発電所を5カ所を保有するが、ガスエンジン発電所は袖ケ浦発電所を含めて3カ所目となる。

需給調整に優れたガスエンジン

100%負荷時の発電効率を比較すると、ガスタービン・コンバインドサイクルが52~57%と高く、ガスエンジン(レシプロエンジン)が45~47%、ガスタービン単体が35~39%である。発電効率のみを考えると、国内大手電力会社が導入を進めたガスタービン・コンバインドサイクル発電が優れている。

一方、火力発電所の需給調整力を比較するには、表2の①ホット起動時間、②最小負荷、③50%負荷時効率、④出力変化率(ランプレート)、⑤コールド起動時間が参考となる。①と⑤は短い方、②は低い方、③は高い方、④は速い方が需給調整の柔軟性が高いといえる。

ガスエンジンの特性:

■①ホット起動時間と⑤コールド起動時間が短いため、ガスエンジンは起動から定格運転到達までの時間が短く、起動に要する費用も安い。また、完全停止後のコールド起動時間も圧倒的に短い。

■②最小負荷が低く、③50%負荷時効率が低下しないため、低負荷運転が可能で出力調整幅が大きい。ガスエンジンを数台導入することで、数%の低負荷から定格負荷までの高速調整ができる。

■ガスエンジンの④出力変化率(ランプレート)は100%超と圧倒的に高く、1分以内に最小負荷から定格負荷まで高速調整ができる。すなわち、再エネの短時間変動への追従性が極めて高い。

ガスエンジン発電所の課題

国内では、一般に石炭火力発電所はベースロードとして発電運転を行い、再生可能エネルギーによる大きな変動はガスタービン・コンバインドサイクル発電により対応し、今後、短時間での変動はガスエンジンで対応して需給調整を行うことが考えられる。

しかし、ガスエンジンの抱える大きな課題で注目されているのはメタンスリップである。天然ガス燃料の主成分であるメタン(CH4)が燃え残り、大気中に放出される問題で、CH4の地球温暖化係数(GWP100)はCO2の28倍と高く、わずかな量でも環境上大きな問題となる。

日立造船、商船三井、ヤンマーパワーテクノロジーは、NEDO支援を受けて2021年度から2026年度までの6年間でメタン酸化触媒とエンジンの改良を組み合わせてLNG燃料船のメタンスリップ削減率70%以上の実現を目指している。開発された技術は、ガスエンジン発電所にも適用可能であろう。

しかし、ガスエンジンの燃料として化石燃料(天然ガス、都市ガス)を使うかぎり、CO2排出をゼロとすることはできない。2022年3月、川崎重工業は大型ガスエンジン(出力:5000kW)で水素を体積比30%まで天然ガスと混焼する技術を開発し、水素専焼やアンモニア利用の研究開発も進めている。

また、三菱重工エンジン&ターボチャージャも水素ガスエンジンの実用化開発を進めている。燃料多様化への対応力はレシプロエンジン(ガスエンジン、ディーゼルエンジン)の方が優れており、水素ガスタービンよりも早く実用化される可能性がある。

再生可能エネルギーの導入拡大を実現するためには、太陽光・風力発電の出力変動対策は不可欠である。その需給調整には電力貯蔵システム、系統連系強化、グリーン燃料による火力発電が選択肢としてあげられる。いずれも経済性と実現時期が実現の可否を決めることになる。