2023年1月、バイオマス発電所の稼働中止・撤退が相次いでいると報じられた。もともと間伐材などを燃料として活用する地産地消型モデルは、①国内林業の停滞で調達が進まず、②アブラヤシ(パームヤシ)やヤシ殻(PKS)など安価な輸入材への依存が強まり、早々に変質してしまった。

加えて、ウクライナ侵攻に伴う③ロシア産木材の輸入減、④パーム油の価格高騰が追い打ちをかけた結果、大型の木質バイオマス発電所やパーム油バイオマス発電所で採算悪化が生じている。

日本におけるバイオマス政策

バイオマス活用推進基本法(2009年法律第52号)に基づき、2010年12月「バイオマス活用推進基本計画」が閣議決定され、2020年に向け「約2600万炭素トンのバイオマス活用」、「約5000億円規模の産業創出」、「7府省のバイオマス活用推進会議」の目標が設定され、2012年9月「バイオマス事業化戦略」が策定された。

「バイオマス事業化戦略」では、農林水産省を中心に多種多様なバイオマス(木質、食品廃棄物、下水汚泥、家畜排せつ物、液体燃料化は余剰・規格外農産物、廃食用油等、廃棄物系と未利用間伐材等)が整理され、重点活用する実用化技術(メタン発酵・堆肥化、直接燃焼、固形燃料化、液体燃料化)が選択された。

その結果、2012年7月に施行された固定価格買取制度(FIT)の中で、他の再生可能エネルギーと共にバイオマスの事業化が推進され、「エネルギー基本計画」でも導入拡大が明記された。

FITにおけるバイオマスの調達区分は、①メタン発酵ガス化発電(下水汚泥、家畜糞尿)、②未利用木材燃焼発電、③一般木材(含パームヤシ)燃焼発電、④廃棄物燃焼発電(木質以外の一般廃棄物、下水汚泥)、⑤リサイクル木材燃焼発電に分類され、買取期間はいずれも20年間とされた。

2016年度には、総務省が森林整備や国内産木材の有効活用に取り組む自治体向けに500億円の財政支援を発表し、林業の活性化、木質バイオマス発電の振興、林業で働く若手育成の推進などを表明した。

FIT導入後、急速に再生可能エネルギーの総導入量は伸びている。しかし、非住宅用太陽光発電(出力:10kW以上)の伸びと比較して、バイオマス発電の伸びは低いレベルである。

2025年1月、経済産業省は、2026年度から輸入木材などを使うバイオマス発電を対象から外す。現状でバイオマス発電の7割強が輸入資源に依存し、出力:1万kW以上は輸入した木材や液体燃料のパーム油を調達して発電することが多いが、円安進行や物価高騰で輸入木材などの価格が上がり採算性が悪化している。

具体的には、出力:1万kW以上で輸入木材を使う案件と、パーム油などの液体燃料を使う案件の新規支援をやめる。国内の自治体が地元で出た廃材や生ごみなどを活用した案件は引き続き支援する。

事故や稼働の遅れも出ている。24年1月末には国内発電大手のJERAが運営する武豊火力発電所(愛知県武豊町)で火災事故が発生した。再エネ開発のレノバは24年、ボイラーやタービンの調整を理由に静岡県、佐賀県の大型発電所の稼働を延期した。

みずほフィナンシャルグループなどの3メガ銀行はバイオマス発電について融資の条件を厳しくする動きを進めている。森林伐採の防止や燃料輸送時の二酸化炭素(CO2)の削減を条件に加え、環境への影響を見極める姿勢を示す。

バイオマス資源とは

バイオマスは生物起源による有機物資源である。これを燃やして、従来の火力発電システムを用いて電力を得る。バイオマスは生産時にCO2を固定化しており、それを燃やすことでCO2を発生するが、循環利用によりCO2の総量は増加しないため「カーボンニュートラル」が成立する。

そのため、バイオマス発電は地球温暖化対策に有効な再生可能エネルギーと位置付けられている。この点が、他の再生可能エネルギーと大きく異なる。ただし、植林・栽培が前提であることを忘れてはならない。

バイオマス資源は地球温暖化対策に有効であると共に、廃棄物や未利用資源を有効活用することで循環型社会を形成することが可能である。しかし、エネルギー密度が低いため、広く存在するバイオマス資源の効率的な収集・運搬の方法と、地域での活用の仕組みを再構築する必要がある。

また、トウモロコシを原料としたバイオエタノールの製造など食料供給との競合の問題も、廃棄物系原料の有効利用により回避する必要がある。

バイオマス資源は「廃棄物系資源」、「未利用系資源」、「生産系資源」に大別される。これまで一般的な利用はごみ発電など廃棄物系資源に集中していたが、最近では急速に輸入による未利用系資源の利用が増大している。栽培などによる生物系資源については、今後の利用拡大が期待されている。

廃棄物系資源

FITの対象である「リサイクル木材燃焼発電」や、「廃棄物燃焼発電(木質以外の一般廃棄物、下水汚泥)」の燃料に使用される最も一般的なバイオマス資源である。

リサイクル木材と、家庭・商店・事務所などからの一般廃棄物、下水汚泥、食品廃棄物、廃棄物固形燃料(RDF:Refuse Derived Fuel)、黒液(亜硫酸パルプ廃液)などが、実際に燃料として使われている。

また、FITではバイオマス資源だけが対象で、廃プラスチックス(RPF:Refuse Paper & Plastic Fuel)など化石燃料由来の廃棄物系資源は含まれない。そのため、バイオマス資源には、その種類毎に、年間の利用予定数量、予定購入価格、調達先等を記入した燃料使用計画書の添付が義務付けられている。

また、一般廃棄物などで廃プラスチックスと混焼が行われる場合には、混焼比率を明示する必要がある。

未利用系資源

FITの対象である「未利用木材燃焼発電」や、「一般木材等燃焼発電」の燃料に使用されている。設備認定において、未利用木材であることが確認できた間伐材や主伐材を燃やす。一般木材等では、未利用木材及びリサイクル木材以外の木材(製材端材や輸入木材)や、稲わら、もみ殻、PKSなどを燃やす。

しかし、国内調達には限界があるため、2019年1月に燃料多様化によるコスト低減を目的に、次のバイオマス資源が新規燃料として承認された。

■一般木質バイオマス:従来の一般木材、パームヤシ殻(PKS)、バームトランクに加えて、ネピアグラス、ソルガム、ジャトロファ種子、パームヤシ空果房(EFB)、ココナッツ殻、くるみ殻、ビスタチオ・アーモンド殻、ひまわり種殻、ベンコワン種子

■バイオマス液体燃料:パーム油に加えて、キャノラー油、大豆油、落花生油、ひまわり油、ポリアルファオレフィン(PAO)

生産系資源

木質系、草藻系、微生物系などで、エネルギー利用のために栽培されるバイオマス資源である。木質系ではヤナギ等の短周期栽培木材が実用化されているが、草藻系、微生物系などの多くは研究開発段階にある。

現時点で、生産系資源はFITの対象ではないが、将来の循環型社会を目指した計画的なバイオマス資源の生産は、地域活性化とエネルギー供給源の多様化を進めるために重要である。

2024年4月、滋賀県竜王町は、バイオ燃料としてイネ科の多年草を町内で試験栽培すると発表。農業・食品産業技術総合研究機構によると、「ジャイアントミスカンサス」と、「エリアンサス」は、成長が早く、荒れ地でも育ち、水やりの必要もない。在来の植生体系に影響を与えないよう、慎重に試験を進める必要がある。

新バイオマス燃料の開発状況

2005年に近畿大学が考案した「バイオコークス」が商品化されている。木くず、もみ殻、茶かすなどの植物性廃棄物を砕いて乾燥し、加圧処理(約180℃、20MPa、約15分)により直径:8~10cmの円柱形状に成型する。長時間燃焼が可能で、製造時に廃棄物を出さないため、石炭コークスの代替燃料として期待されている。

2016年12月、近畿大学は神戸市やスターバックスコーヒージャパンと提携し、剪定した街路樹の枝葉や、コーヒー豆かすなどをバイオコークスに加工して、地域で使う実証実験を行った。現時点では、発熱量あたりの製造単価(¥907/10kg(税別))が高く、実用化には低コスト化が必要である。

また、既存の石炭火力発電所での混焼率向上をめざし、新バイオマス燃料の開発が進められている。

2018年2月、新日鉄住金エンジニアリングは、東南アジアのパーム農園で廃棄される植物から不純物を搾り取って固形燃料を作る装置を開発した。2018年度からインドネシアやマレーシアに装置販売し、日本向け輸入ルートの構築を進めている。混焼率を最大30%に高めることができる。

2018年7月、宇部興産は石炭火力発電所で10%以上の混焼が可能な木質バイオマス燃料「トレファイドペレット」を開発し、6万トン/年の実証設備の建設を発表。粉砕した木材を円筒状に固め、比較的低い温度で炭化させることにより、耐水性や石炭との混合粉砕性を改善した。

一般的な木質バイオマスを石炭と混焼する場合の専用ハンドリング設備が不要で、現在のバイオマス燃料比率が約6%であるが、新型燃料を使い16%程度に高める計画。2019年10月から、宇部興産のコールセンターおよび石炭火力発電所で実証試験を進めている。

2021年10月、出光興産は、木くずを固めて低温で炭化処理して繊維質を減らした新燃料「ブラックペレット」を開発し、ベトナムでの大型プラント設置を発表。タイ企業に製造委託して輸入し、2018年度から国内電力会社に石炭の約3倍の価格で販売しており、混入率を従来の5%程度から最大30%に高められる。

バイオマス発電とは

バイオマス発電は、バイオマス資源を燃料に変換する技術(物理的、熱化学的、生物化学的変換)と、得られた燃料特性に合わせて発電する技術により行われている。発電技術は、FIT対象である「直接燃焼発電」、「バイオディーゼル発電」、「熱分解ガス化発電」、「メタン発酵ガス化発電」の実用化が進められている。

燃料に変換する技術

バイオマス資源の燃料への変換は、「物理的変換」、「熱化学的変換」、「生物化学的変換」に分類される。

「物理的変換」は、木質チップや建設廃材などの固体燃料、可燃ごみを破砕・成形・乾燥したゴミ固形燃料(RDF)、下水を固体燃料化したバイオソリッドなどである。直接にボイラを使って燃やして蒸気タービンで発電するため「直接燃焼発電(蒸気タービン)」と呼ばれ、現在の主流である。

現在のバイオマス・ボイラの主力は、「ストーカ炉」、「バブリング流動床ボイラ」、「循環流動層ボイラ」

■初期に導入された「ストーカ炉」はバイオマス燃料を火格子上で移動させながら乾燥して燃やすため、投入する固体燃料(単一燃料)を細かく破砕する必要がないため使用実績は多い。

■「バブリング流動床ボイラ(BFP:Bubbling Fluidized Bed)」は、硅砂などの流動媒体とバイオマスを燃焼空気で流動化させながら燃やす。そのため投入する固体燃料を細かく破砕する必要があるが、ストーカ炉に比べて燃料性状や水分の影響を受けにくい。

*「ストーカ炉」と「バブリング流動ボイラ(BFB)」は発熱量の低い燃料(製紙スラッジ、バーク、未利用材、建設廃材)に適しており、出力:10万kW以下の小規模プラントに採用されている。

■「循環流動層ボイラ(CFB:Circulating Fluidized Bed)」は、硅砂などの流動媒体と固体燃料を燃焼空気で流動化させ、燃焼室とサイクロンを循環させながら燃やす。固体燃料の形状、粒径、異物除去に注意を要するが、製紙スラッジから石炭・石油まで様々な固形燃料の専焼・混焼が可能で、発電効率が高い。

炉内で石灰石による低SOx化、低温燃焼による低NOx化が可能で、出力:1万kW~30万kW程度の大規模プラントに採用されている。

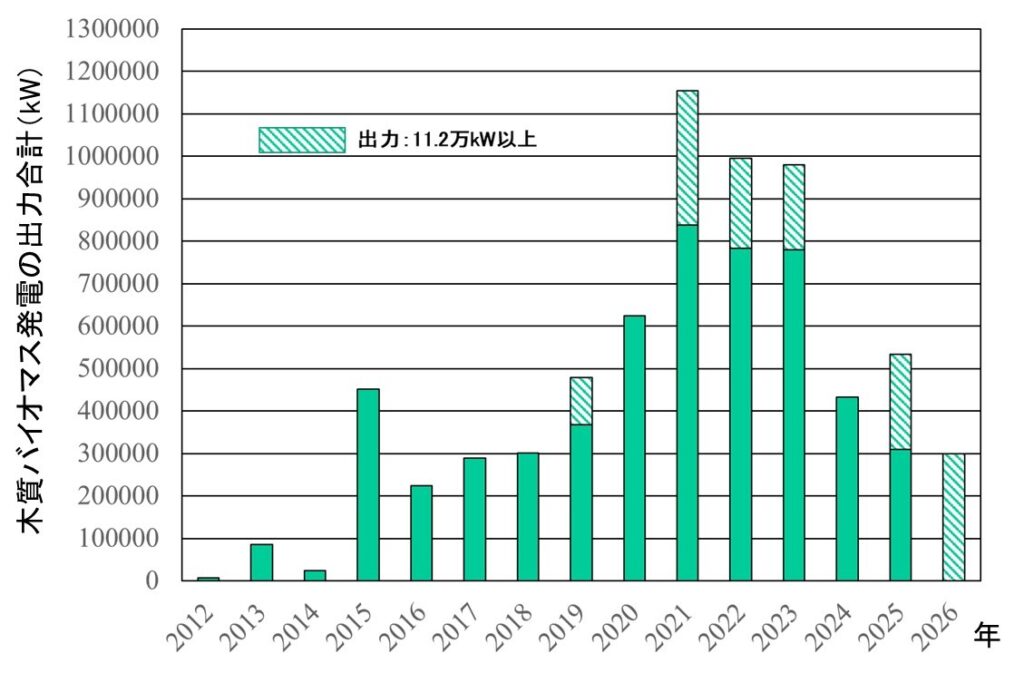

現在、出力:15万kW以上の火力発電所を建てる際には必ず環境アセスメントが必要で、11.25万kW~15万kWの場合は事業ごとに個別判断される。そのため、出力:11.2万kWは環境アセスメント適用外となり、短期建設が可能である。このような法のすり抜けを意図的に狙ったプラントも多く建設されている。

「熱化学的変換」は、バイオマス資源を熱化学的に変換するもので、変換プロセスや反応条件により様々な組成比の固体燃料、液体燃料、気体燃料が製造できる。そのため、液体燃料であるバイオディーゼル燃料は、「バイオディーゼル発電(ディーゼルエンジン)」に使用される。

熱分解ガス化はバイオマスを還元雰囲気で加熱し、発生する可燃性ガスを燃料とし、「熱分解ガス化発電(ガスタービン、ガスエンジン)」に使用される。ガス化燃焼ボイラは設備単価が高く、直接燃焼ボイラに比べると実績が少なく、現在は出力:5万kW未満の小規模発電実証が進められている。

最近では、「生物化学的変換」にも注目が集まっており、エタノール発酵による液体燃料と、メタン発酵による気体燃料の開発が行われている。特に、気体燃料を用いた「メタン発酵ガス化発電(ガスタービン、ガスエンジン)」はFITの対象で、現時点で設備単価は高いが、高効率のため将来性が期待されている。

バイオ燃料で発電する技術

一般に熱機関は大型で高出力ほど、発電効率は高くなる。同一の発電出力で比較すると、発電効率はディーゼルエンジン>ガスエンジン>ガスタービン>蒸気タービンの順に高い。

蒸気タービン発電システムではボイラを必要とし、スケール効果が大きいため大規模発電に向いている。ガスタービン発電システムは燃焼ガスを直接タービン翼に吹き付けて回転力を得るため、蒸気タービンに比べて小規模でも、比較的高い発電効率が得られる。

また、ガスタービンで発電した後、その高温排熱を回収して蒸気タービンを回転させる複合サイクル発電は、ガスタービン単体よりも10%程度高い発電効率が得られる。

ガスを燃焼させて駆動するガスエンジンはコンパクトであるが、小規模でも高い発電効率が得られる。ディーゼルエンジンは、ガスエンジンよりも5%程度高い発電効率が得られる。

バイオマス発電では、以上のエンジン/タービンの特長を生かし、使用するバイオマス燃料との適合性と必要とされる電力量から選択されている。

2013年5月、富士電機(株)が下水処理施設の自家発電設備として、一般に使われているガスエンジンに比べて40%ほど低コストの発電システムを開発している。すなわち、メタンガス改質により水素を取り出してリン酸型燃料電池により発電するもので、エンジン/タービンよりも発電効率が高く、低騒音である。

ところで、現状の一般火力発電プラントの建設単価が20~32万円/kW、年間の運転維持費25~30千円/kWであることを考慮すると、各種バイオマス発電の導入・普及には、FIT/FIPによる支援が不可欠である。

特に、メタン発酵ガス化発電については、一部が開発段階であることから、実証試験の優遇制度などが普及のためには必要である。

FITの対象である「直接燃焼発電」、「バイオディーゼル発電」、「熱分解ガス化発電」、「メタン発酵ガス化発電」について、それぞれの商用化現状を次に示す。

直接燃焼発電(蒸気タービン)

直接燃焼発電は、最も一般的なバイオマス発電である。バイオマスを燃やして得られた熱を使い、ボイラで蒸気を発生させて、得られた蒸気圧力でタービンを回し、発電機で発電する仕組みである。

この直接燃焼発電は、バイオマス燃料のみをボイラで燃やす「専焼方式」と、既設の大規模石炭火力発電所においてバイオマス燃料と石炭を混ぜて燃やす「混焼方式」とに分けられる。

専焼方式では、バイオマスを乾燥させて含水率を低減させ、粉砕設備を通した後に、循環流動層ボイラで燃焼させて蒸気を得る。そのため専用の乾燥・粉砕装置が必要で設備コストが高くなる。また、バイオマスの安定供給量の問題から小規模発電となり、発電効率も低いのが現状である。

一方、混焼方式では、バイオマス燃料の供給が不安定でも、石炭供給量を制御することで安定発電が可能なため、発電効率も高い。また、既設の微粉炭機でバイオマスを混合粉砕することも可能で、設備コストが低減できる。ただし、バイオマス燃料の専用粉砕設備を使用しない場合、混焼率は1~3%に留まっている。

大規模石炭火力発電所のバイオマス混焼での発電効率は40%程度である。木質バイオマス専焼発電では中小規模のため10〜30%程度の発電効率であるが、コジェネレーション(熱電併給)により60〜80%の高い総合効率が得られており、排熱利用の重要性が認識されている。

多くの新電力では、「バイオマス専焼発電」を進めている。

■2005年1月、住友商事と太平洋セメントの共同出資によるサミット明星パワーの糸魚川バイオマス発電所(出力:5万kW)は、木質バイオマスを主燃料(混焼率:70%、補助燃料は石炭)として稼働した。

■2006年11月、エフオン日田の木質バイオマス発電所(出力:1.2万kW)は、含水率の高い非乾燥木を50~60%含む木質チップの専焼発電所を稼働。2006年10月、エフオン白河の木質バイオマス発電所(出力:1.15万kW)、2016年8月、エフオン豊後大野の木質バイオマス発電所(出力:1.8万kW)を稼働。

■2011年2月、住友共同電力、住友林業、フルハシEPOが川崎バイオマス発電を設立し、建築廃材等の木質チップを燃料とする循環流動層ボイラのバイオマス専焼発電所(出力:3.3万kW)を稼働した。

■2013年7月、新電力中堅のイーレックスは、太平洋セメントから高知市の石炭火力発電所を買収・改造し、PKSを燃料としたイーレックス・ニューエナジー土佐発電所(出力:2.95万kW)を稼働した。

■2015年3月、王子ホールディングスは、未利用木材やPKSを燃料とし、宮崎県日南市の日南工場内、2016年1月北海道江別市に、それぞれ出力:2.5万kWのバイオマス発電所を稼働した。

■2017年10月、住友商事子会社のサミットエナジーは、愛知県半田市に木質チップやパーム椰子殻(PKS)を専焼する半田バイオマス発電所(出力:7.5万kW)を稼働した。

■2021年7月、沖縄うるまニューエナジーがPKSや木質ペレットを専焼する中城バイオマス発電所(出力:4.9万kW)を稼働した。イーレックス、トーヨーカネツ、東京ガスエンジニアリングソリューションズ、九電みらいエナジー、九電工、沖縄ガス、地元企業など5社が共同出資する。

■2022年4月、エイブルエナジー合同会社が運営する福島いわきバイオマス発電所(出力:11.2万kW)が稼働した。燃料ペレットは北米から調達して4万トンを備蓄する。燃料消費は55トン/h、44万トン/年である。

■2023年12月、大阪ガスとレノバなどが共同出資する徳島津田バイオマス発電所(出力:7.48万kW)が稼働した。木質ペレットとPKSを主燃料とするバイオマス専焼発電所である。

■2024年6月、中部電力、東邦ガス、エネ・ビジョンが出資する「くまもと森林発電」が熊本県八代市でバイオマス発電所(出力:7.5万)の営業運転を始めた。熊本県の未利用間伐材などを活用し、中部電力では9番目のバイオマス発電所で、九州では初となる。

■2024年8月、北海道電力は苫東厚真火力発電所4号機(出力:40万kW)で、植物や木材を蒸し焼きにして半炭化したバイオマス燃料「ブラックペレット」を石炭と混ぜて発電する実証試験を11月に1週間程度行う。2030年頃までに重量ベースで全体の10%前後を混ぜて、CO2排出量の低減をめざす。

通常の木質ペレットに比べ、発生する熱量が大きく、疎水性があり石炭と同様に野積みできるとされ。同4号機で2030年度までにアンモニアの20%混焼の計画も掲げている。

■2024年11月、東京ガスが千葉県市原市に新設した「市原八幡埠頭バイオマス発電所」(出力:7.5万kW)の竣工式が行われた。市原八幡埠頭バイオマス発電合同会社が運営し、発電燃料は間伐材などを細かく切り刻んだ約2gの木質ペレット約27万トン/年で、全量を北米や東南アジアなどから輸入。

■2024年12月、東北電力が出資する新潟東港バイオマス合同会社が新潟東港バイオマス発電所(出力:5万kW)が商業運転を開始した。東北電力が20%、シンガポールのエクイス・デベロップメントが80%を出資する新潟東港バイオマス発電合同会社が、輸入の木質ペレットやパームヤシ殻を燃料とする。

■2025年1月、石油資源開発・東京エネシス・地元企業と共同で出資する長府バイオマスパワー合同会社が、「長府バイオマス発電所」(出力:7.495万kW)を稼働させた。FITを通じて21円/kWhで20年間中国電力に売電する。国内で稼働中のバイオマス発電は3カ所目、海外調達した木質ペレットを使う。

■2025年1月、レノバや中部電力などが出資する静岡県の「御前崎港バイオマス発電所」(出力:7.5万kW)の商業運転を開始。燃料は海外製の木質ペレットやパームやし殻(PKS)を使い、FITを使って販売する。同発電所では2023年2月に建設現場で死亡事故が発生し、完成後も試運転を続けていた。

■2025年2月、住友商事系サミット酒田パワーが運営する山形県の「酒田バイオマス発電所」(出力:5万kW)は燃料の半分を国産木質チップで賄う。2018年の運転開始以来、輸入材の割合を減らし続け、木質チップで北越マテリアルの酒田工場、米沢工場、新庄工場で生産して安定供給を実現した。

2018年の稼働当初は国産チップの割合は3割強で、現在は燃焼効率を下げることなく、間伐材や未利用材を用いた山形県産材中心のチップが5割を占める。また、国産材のチップは輸入材より水分量が多く燃焼効率が低くなりがちだが、北越マテリアルが水分量を抑えたチップの生産で協力した。

■2025年2月、和歌山県新宮市の新宮フォレストエナジー合同会社、関連の新宮グリーンエナジー合同会社、新宮ウッドチップファクトリー合同会社が、和歌山地裁から破産手続き開始の決定を受けた。負債は3社合計で約72.4億円。木材の切り出しや搬出コストが上昇し、円安や燃料コストの上昇で赤字化が原因。

■2025年4月、テスHDは、3か所目となる「佐賀伊万里バイオマス発電所」(出力:4.6万kW)を稼働する。原料はインドネシアから自社調達したヤシ殻(PKS)を使う。FITを使い24円/kWhで売電する。

■2025年4月、パワーエイド三重合同会社が運営する「パワーエイド三重シン・バイオマス松阪発電所」が開所。ホクトの三重きのこセンターの使用済み培地などを燃料として発電し、FITを使わずに同社が買取り使用する。年間発電量は約1647万キロワット時を想定する。総事業費は約26億円。

中部圏から排出されるリサイクル木材チップやプラスチック系廃棄物も、燃料として活用する。

■2025年7月、大阪ガスは千葉県で袖ケ浦バイオマス発電所(出力:7.5万kW)の商業運転を開始。7か所目で旭化成の工場内に建設したが、関東で運用するのは初。木質燃料を東南アジアから輸入する。2022年7月の稼働を予定していたが、火災による設備復旧や再発防止策の実施などで遅れた。

■2025年8月、エア・ウォーターの製塩子会社の日本海水は讃岐工場内にバイオマス発電所を建設すると発表。投資額は約140億円で2028年度に稼働する計画で、現在は工場内の石炭火力発電所を使用しているが、国内外の廃材などの木材を燃料とするバイオマス発電に切り替える。

赤穂工場内の2基のバイオマス発電所は、それぞれ2015年、2021年に稼働しており、現在は蒸気のみを製塩工程で利用し、電力はFITで電力会社へ販売している。製塩工程で使う電力は天然ガス火力で発電しているが、2035年までに同工場内の電力もすべてバイオマス発電に切り替える。

■2025年9月、FEエンジニアリング、中部電力、東邦ガス、東京センチュリーが出資する田原バイオマスパワーは、愛知県田原市で国内最大級のバイオマス発電所(出力:11.2万kW)の営業運転を開始。間伐材などを原料とする木質ペレットを燃料とし、FITで中部電力パワーグリッドに売電する。

木質ペレットは東南アジアから42万〜44万トン/年を調達する。田原バイオマスパワーにはJFEエンジと中部電が40%ずつ、東邦ガスと東京センチュリーが10%ずつを出資している。

■2025年9月、レノバは佐賀県の唐津バイオマス発電所(出力:4.99万kW)の商業運転を開始。同社が出資・運営するバイオマス発電所の7カ所目で、政府の補助制度を使いながら国内の需要家に20年間販売する。輸入燃料を使う大型バイオマス発電所について政府が補助金の対象外としたことなどを受け、レノバは2030年度までは輸入材を使う大型バイオマス発電の新規開発をゼロとする。

■2025年6月、四国電力や安藤ハザマなど6社が出資する坂出バイオマスパワー(出力:約7.5万kW)が営業運転を開始した。年間発電量は約5.3億kWhで、東南アジアから調達した約32万トン/年の木質ペレットを燃料に使う。発電した電力はFITで四国電力送配電に売電する。

■2025年11月、住友商事、東京ガス、北陸電力、住友商事東北が出資する仙台港バイオマスパワー合同会社は、仙台市でバイオマス発電所(出力:11.2万kW)の商業運転を開始。間伐材などを原料としたバイオマス燃料のみで発電する。総事業費は約900億円で、FITで東北電力ネットワークに売る。

一方、大手電力会社では、既存の石炭火力発電所で「バイオマス混焼発電」を進めている。

中部電力の碧南火力発電所(総出力:410万kW)では木質バイオマスの混焼率3%、電源開発の松浦火力発電所(総出力:200万kW)では下水汚泥と廃食用油で製造したバイオソリッド燃料の混焼率1%、九州電力の苓北発電所(総出力:140万kW)では木質バイオマスの混焼率1%、常陸共同火力の勿来発電所(総出力:187.5万kW)では 木質ペレットの混焼率3%などである。

2025年7月、静岡県東部の小山町で、燃料向け木質ペレットの大規模工場(面積:1.3万㎡)が稼働する。富士総業は県内唯一の木質ペレット工場を2011年から稼働し「富士山ペレット」を販売。新たに24億円を投じて生産能力を3トン/hと約3倍に引き上げる。また、小型発電機3機も新たに導入して発電や熱供給も手掛ける。

新工場では粉砕木材の直径や種類の範囲を広げ、粉砕後の乾燥に発電機の温排水を使いエネルギー効率を上げ、新工場での木材利用量は2.5万トン/年、将来は4万トン/年をめざす。

林野庁の資料によると国内の木質ペレットの生産量は、直近5年間は15万トン前後で横ばい。工場数は2018年の154件を境に緩やかに減少している。一方、外国産ペレットの輸入量は2023年は前年比32%増の580万トンと増加を続けている。

2025年3月、北陸電力は敦賀火力発電所2号機(出力:70万kW)で石炭と木質バイオマスの混焼発電の拡大工事を終えた。木質ペレットを貯蔵するサイロ8基や、搬送コンベアなどを新設した。

2024年11月末から混焼比率を15%に拡大しており、新設したサイロは高さ50mで、合計約4.3万トンの木粉を圧縮したホワイトペレットを貯蔵。2025年度以降には半炭化した高燃焼効率のブラックペレットも導入する。

バイオディーゼル発電(ディーゼルエンジン)

バイオディーゼル燃料(BDF:Bio Diesel Fuel)は、アルカリ触媒法、酵素法、酸触媒法などで製造される。特に、「アルカリ触媒法」が安価で完成度が高く、欧米の燃料品質規格をクリアして主流となっている。

すなわち、ひまわり油などの植物油や廃天ぷら油などの廃食用油を原料とし、メタノールとアルカリ触媒を加えてエステル交換し、脂肪酸メチルエステルに変換するFAME (Fatty Acid Methyl Ester)法である。

BDFは、ディーゼル発電機(出力:2kW~5000kWまで幅広く商用化)の燃料に使うことで、高効率発電が可能である。軽油代替燃料として自動車用ディーゼルエンジンでも使用されており、通常の軽油と比較して硫黄酸化物(SOx)や粒子状物質(PM)の排出が少ない低環境負荷燃料である。

■2012年10月、外食企業プレナスは、埼玉県杉戸物流センターにBDF給油所「関東プレナスステーション」を完成、関東エリア店舗への商材配送トラック20台を対象にフライ油リサイクルシステムを稼働させた。国内では、バイオディーゼル混合燃料B5(BDF5%を軽油に混合)の品質規格がある。

また、ステーションで使用する電力は、ディーゼル発電機(出力:6kW)をB100(BDF100%)で発電して供給している。B100は公認されていないが、自己責任で使うには問題ない。

■2013年3月、使用済み天ぷら油を回収・リサイクルするアーブが、「再生可能エネルギー発電設備(バイオマス)」の認定を取得、2016年5月に群馬県、埼玉県、栃木県の一般家庭から廃食油を回収し、藤岡バイオマス発電所のディーゼル発電機(出力:145kW)で発電し、全量を東京電力に売電している。

■2023年2月、D-HOLDINGSは、家庭、飲食店、食品工場から集めた廃食用油由来のBDFを燃料とするバイオマス発電所「D-POWER津発電所」(三重県津市、出力:1920kW)の稼働を発表。廃食用油の年間使用量は最大2,500トンである。

熱分解ガス化発電(ガスタービン、ガスエンジン)

バイオマスのガス化は、原料の木質バイオマスなどを熱分解炉に投入し、酸素、空気、水蒸気などを使い高温加熱することで行われる。熱分解や部分酸化により、水素、一酸化炭素、メタンなどの気体燃料が生成されるほか、オイルなどの液体燃料や、木炭などの固体燃料も生成される。

ガス化炉の形式で、「固定床形式」は構造が簡単で小規模でも低コスト化を実現し易いが、ガス化に長時間を要する。「流動層形式」は流動媒体の保有熱をバイオマスに均質に付与でき、ガス化が加速される。「噴流層形式」はバイオマスの含水率や大きさに制約があるが、高温処理によりタール含有量を低く抑えられる。

また、積極的に熱分解ガス化と接触合成反応を組み合わせることで、メタノール、フィッシャー・トロプシュ(FT)合成油、ジメチルエーテル(DME)などの液体燃料の間接合成も行われている。

生成されるガス組成は原料やガス化条件により異なるが、発電用に発熱量の高いガス組成が追究されており、発電効率の高いガスエンジンやガスタービンが使われている。

また、ガスタービン排熱で蒸気タービンも駆動させる高効率のガス化複合発電(BIGCC: Biomass-fueled Integrated Gasification Combined Cycle)の開発も進められている。

■2019年5月、北海道バイオマスエネルギーが、熱分解ガス化方式によるバイオマス発電所(出力:1996.5kW)を稼働。燃料は北海道産木材で、米国CPM製ペレタイザでペレット化し、ドイツ・ブルクハルト製CHPで熱分解により得られた可燃性ガス(CO、H2、CH4)を使いガスエンジンで発電する。

■2023年2月、二川工業製作所が設立した福島FKバイオマスパワーが、ネオナイトの協力で小型のバイオマスガス化方式による発電事業を開始。同年4月から福島県須賀川市の須賀川バイオマス発電所(出力:220kW)を稼働し、東北電力ネットワークへの売電(FITでの買取価格は44円/kWh)を開始した。

メタン発酵ガス化発電(ガスエンジン、ガスタービン)

メタン発酵ガス化は、下水汚泥や生ごみなどのバイオマスを微生物による嫌気性発酵により分解し、その過程で発生するメタンガス(CH4)をエネルギーとして回収するシステムである。

気体燃料のため様々な発電システムに使用できるが、熱分解ガス化発電に比べて発電規模は中小規模となる場合が多く、ガスエンジンや燃料電池による出力:1kW~数100kW級の高効率メタン発酵ガス化発電システムが開発されている。

メタン発酵の方式は、液状あるいはスラリー状バイオマスを利用する「湿式処理」と、固形バイオマスを利用する「乾式処理」に区分される。湿式処理では水分調整によりメタン発酵を阻害するアンモニア濃度を下げることが可能であるが、乾式処理は最終的に処理排水が少ない利点がある。

また、メタン発酵温度からは発酵槽を35℃前後に保持する「中温発酵」と、55℃前後に保持する「高温発酵」に区分される。高温発酵では発酵速度が速く短期間で効率的なメタン回収が可能で発酵槽も小型化できるため、コージェネレーション・システム化による発酵槽の加温が進められている。

ただし、メタン発酵ガス化発電では、脱硫プロセスによる硫黄分除去が不可欠で、メタン発酵プロセスで消化液や発酵残さが生じるため水処理または焼却処理される事例が多い。しかし、処理に高いコストとエネルギーを要するため、肥料として農地に戻し再資源化する取り組みが進められている。

また、バイオガス中のメタン濃度は50~60%であるが、最近ではメタンガス収量を増やすために、数種類のバイオマス原料を組み合わせることも行われている。

■東京都下水道局、東京都下水道サービス、メタウォーターが、東京都下水道局東部スラッジプラントで下水汚泥ガス化発電の実証試験を実施し、2010年7月に「清瀬水再生センター」で、出力:15万kWの下水汚泥ガス化発電システムを稼働させた。

■2015年3月、三菱化工機が汚泥発酵で発生したバイオガスを改質した「水素供給センター」を、福岡市中部水処理センターに開所した。

■2015年4月、大阪ガスが大阪市西淀川区、福島区、住之江区、城東区の下水処理場にガスエンジンを設置すると発表。下水汚泥処理過程で発生するバイオガスを大阪市から購入して発電し、FITにより2017年度から20年間、関西電力への売電を行う。

■2022年3月、エア・ウォーター北海道と鹿島建設が、北海道河東郡鹿追町で家畜ふん尿処理施設である鹿追町環境保全センターからメタン発酵により生成されたバイオガスの供給を受け、水素の製造・販売を行う新会社「しかおい水素ファーム」の設立を発表した。

水素製造設備能力は約70Nm3/hで、水素出荷設備(圧力:19.6MPa)、水素ステーション(圧力:70MPa燃料電池自動車用、35MPa燃料電池フォークリフト用)向けである。

■2024年5月、JFEエンジニアリングGrの福岡バイオフードリサイクルは、食品廃棄物を使ったバイオガス発電所(出力:1560kW)を福岡市内で本格稼働した。3年後を目途に最大100トン/日を受け入れ、発酵過程で出るメタンガスを燃料にする。FITを利用し、新電力のアーバンエナジーを通じて販売する。

今後、処理後に発生する脱水汚泥を肥料としても活用する。

■2024年11月、岡山県笠岡市のバイオファーム合同会社と畜産農家7戸などによるバイオガス発電所が操業を開始した。牛ふんを発酵して生成するメタンガスを用いて発電する。笠岡湾干拓地に建設された「かぶとバイオファーム発電所」で、発電所の敷地面積:9976m2、発電出力:1427kWである。

参加農家で飼養する4300頭分、約250トンの牛ふんを毎日受け入れ、発電後は中国電力ネットワークに売電し、4億8000万円/年の売り上げを見込む。総工事費は55億円ほどで、三菱UFJ銀行、中国銀行、笠岡信用組合などが35億円を協調融資し、農林水産省の補助金や笠岡市の融資も活用した。

牛ふんは一次貯留槽で水分量や成分を安定させたのち、発酵槽で30日間かき混ぜ、メタンガスを生成し、ガスから不純物を取り除き発電に使う。発酵後の残留物は蒸発濃縮して肥料として地域の牧場に提供する。肥料を使って育てた作物を飼料にすることで地域の循環経済を作り出す。

■2025年5月、JFEエンジニアリング・グループの札幌バイオフードリサイクルは、札幌市内で食品廃棄物を使うバイオガス発電所(出力:1980kW)を開所した。札幌市内や近郊の食品工場、飲食店などから出る食品廃棄物を最大100トン/日を受け入れ、発酵過程で出るメタンガスを燃料に発電する。

FITを利用し、JFEエンジ子会社の新電力アーバンエナジーを通じて電力販売する。食品廃棄物を提供した飲食店や事業者が電力購入する場合、提供廃棄物量に応じて割引を受けられる。発生する脱水汚泥は、肥料として活用。グループのバイオガス発電所は札幌含めて福岡など全国に8カ所ある。■2025年9月、電力設備工事の東京エネシスは下水から出る汚泥や食品残さなどの中小規模のバイオガス発電所を、2030年ごろまでに約10カ所開発する。

熊本県で同社初のバイオガス発電所の開発計画を進めており、2029年から近隣の水道設備や食品工場から出る汚泥や残さを原料に発電し、自家消費分を除きFITで35円/kWhで売る。

国内バイオマス発電の導入状況

環境エネルギー政策研究所(ISEP)の調査では、固定価格買取制度(FIT)/フィードインプレミアム(FIP)の追い風を受け、2011年度に比べて、2022年度の太陽光発電の年間発電電力量は約19倍に増加し、天候などの影響を受ける太陽光発電と風力発電が総発電電力量に占める割合は10.1%に上昇した。

一方、天候などの影響を受けにくい小水力発電、地熱発電、バイオマス発電についても年間発電電力量が占める割合は徐々に増加している。中でもバイオマス発電は2011年度と比較して2022年には2.3倍に増加しており、総発電電力量に占める割合は3.7%となった。

第6次エネルギー基本計画で掲げた2030年度の再生可能エネルギーの達成目標は36~38%(内訳、太陽光:14~16%、風力:5%、バイオマス:5%、地熱:1%、水力:11%)であり、再稼働の進まない原子力発電と比べて、バイオマス発電の伸長は優等生であるかに見える。

バイオマス発電の導入

1990年代にさかのぼって、バイオマス発電の導入状況を振り返ってみよう。

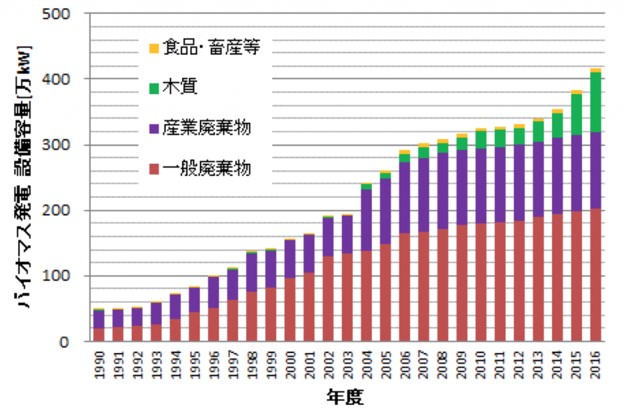

■経済産業省によると、バイオマス発電設備の導入量は1990 年代初期から徐々に増加し、その内訳は一般廃棄物発電(各自治体のごみ発電設備)と産業廃棄物発電(製紙会社による黒液を燃料とした自家発電)が主体であった。

■2002 年、RPS法(電気事業者による新エネルギー等の利用に関する特別措置法)が施行され、木屑、建築廃材、古タイヤ、廃プラスチック類を主とした固形燃料のRPFなどが開発され、地域からの産業廃棄物を燃料としたバイオマス発電が増加する。

■2004 年以降、木質バイオマス発電や食糧、畜産などのバイオガス発電が増加したが、2008 年以降に経済性のある国内廃材が減少したため、木質バイオマス発電が頭打ち状態になる。

■2012年、東日本大震災後に固定価格買取制度(FIT)が始まり、木質バイオマス発電が増加を始める。調達が進まない国産材に替わり、東南アジアから安価なアブラヤシやヤシ殻(PKS)などを輸入し、大型バイオマス発電所の建設や石炭火力発電所でのバイオマス混焼が急進する。

■2016年度末で、バイオマス発電の累積設備は出力:約417万kWに達した(石炭などの大規模混焼発電は除く)。2016年度に新規導入設備は出力:約33.3万kWで、内訳は木質バイオマス:28.2万kW、一般廃棄物発電:4.9万kW、バイオガス発電:1.1万kW、産業廃棄物発電:0万kW)である。

燃料別内訳は、一般廃棄物発電が48.6%、産業廃棄物発電が27.9%で、いわゆる「ごみ発電」が全体の76.5%を占めた。累積導入量の伸びは、21.6%を占める木質バイオマス発電の影響が大きい。食品・畜産などは2%に留まった。

■バイオマス発電事業者協会によると、一般木質などを燃料とするバイオマス発電の導入量は2022年3月時点で271万kWである。2025年の導入量は2022年比で7割増えると見込むが、2025年から2030年までの5年間の伸び率は2割に留まるとした。

資源エネルギー庁によると、2022年4月にフィード・イン・プレミアム(FIP)制度が始まり、2022年6月末時点でバイオマス発電所は全国560カ所、計361万kWが稼働した。(認定数量は、全国895カ所、計835万kW)

出典:資源エネルギー庁資料よりNPO法人バイオマス産業社会ネットワーク作成

2012年以降に公表された木質バイオマス発電所285カ所の設備導入量(計画分を含む)を次に示す。2019年から出力:11.2万kW以上の大型のバイオマス発電所が登場し、2021~2023年頃がピークとなる。

使用燃料の内訳は輸入材の合計割合が48.3%に達し、その内、大型機(出力:11.2万kW以上)での使用分は15.8%である。国産材の合計割合は29.7%で、その内、大型機での使用分は1.9%とわずかである。石炭火力発電所での混焼分を含めると、輸入材は59%に達し、国産材は41%に留まる。

出典:資源エネルギー庁資料

2012年以降、輸入材(木質ペレット、パーム椰子殻(PKS))の増加傾向が顕著である。木質ペレットは、2021年の311.7万トンから2022年の440.8万トンへと前年比41%の大幅な増加、PKSも435.4万トンから510.3万トンへと増加した。

また、木質ペレットの2022年の平均輸入価格(CIF価格)は30.5円/kg、PKSは20.1円/kgであるが、2021年の木質ペレット19.7円/kg、PKS14.8円/kgから大幅に上昇している。

出典:On-site Report No.548ほかよりNPO法人バイオマス産業社会ネットワーク作成

石炭火力のバイオマス転換

世界的な脱石炭火力のトレンドが進む中で、国内では2013年1月にイーレックスが、休止していた太平洋セメントの石炭火力を取得し、バイオマス発電に転換している。2021年6月には大手電力会社などから4基の石炭火力を買い取りバイオマス発電に転換する方針を発表している。

2019年12月、中部電力、三菱商事エナージー・ソリューションズ、日本製紙は、出資する静岡県富士市の石炭火力(出力:11.2万kW)をバイオマス発電(出力:8.54万kW)に転換し、2022年4月の稼働を発表した。

脱石炭火力の動きが活発な欧米では、早くから石炭火力のバイオマス転換が始まっている。英国の電力大手ドラックスは、2013年以降に保有する石炭火力6基のうち4基をバイオマス専焼に切り替え、2021年4月にはカナダのバイオマス燃料大手ピナクル・リニューアブル・エナジーを買収し、燃料確保を図っている。

また、カナダのオンタリオ・パワー・ジェネレーションは、2014年にオンタリオ州の石炭火力をバイオマス専焼に切り替えている。デンマークの電力大手オーステッドも保有する石炭火力7基のうち6基をバイオマス専焼に切り替え、2023年までに石炭火力の全廃を目指している。

プラント解体事業者によると、石炭火力発電所の休廃止工事には50億~100億円/基程度を要する。そのため、世界的に進む脱石炭火力のトレンドを受け、石炭火力を持つ発電事業者には、新電力などへの売却とバイオマス発電への転換が、経済性を考慮した場合の道となる。

高効率な最新鋭石炭火力発電への建て替えには1000憶円/基程度の投資が必要であり、いずれCO2回収・貯留(CCS)装置の設置を義務付けられるため、投資の判断は難しい。

国内のバイオマス発電メーカー

国内には、大企業から中小企業に至るまで、様々なバイオマス発電に関連するメーカーが存在する。

ごみ焼却発電設備

ごみ収集車でピットに集められたごみは、「ストーカ炉」と呼ばれる燃焼装置の上を移動しながら燃やされて灰となり排出される。ごみ焼却発電設備(一般廃棄物発電と産業廃棄物発電)では、主に「ストーカ炉」でごみを燃やし、生じた熱を使ってボイラで蒸気を発生させ、蒸気タービンを回転させて発電する。

2017年9月には、東京二十三区清掃一部事務組合(杉並清掃工場)のごみ発電プラント(日立造船製、デ・ロール式全連続燃焼式火格子焼却炉、処理能力:600t/日(300t/日×2炉)、発電出力:2.42万kW)が竣工した。

2010年以降、国内のごみ焼却発電市場の伸びが鈍化したため、2010年12月、日立造船はスイスのごみ発電メーカーAE & E Inovaを子会社化、2014年、日鉄エンジニアリングとJFEエンジニアリングは、それぞれドイツのスタンダードケッセル・パワーシステムズとフィジア・バブコック・エンヴァイラメントを子会社化した。

また、2015年1月、日立造船はドイツのごみ処理施設保守サービスを行うクラフトワークステクニックを買収し、保守サービス事業の強化を打ち出し、海外進出を進めている。

2020年以降、各社は人工知能(AI)でごみの燃焼を安定させる最新技術を投入し、ごみの埋め立てを規制する欧州や、インフラ需要が拡大する新興国市場を目指している。

日本勢の海外での累計受注件数は2014年度末の37件から、2019年度末には84件と倍増し、欧州・中東・アフリカの合計市場シェアは、フランスCNIM(43.8%)に次ぎ日立造船(28.6%)、日鉄エンジニアリング(16.6%)、JFEエンジニアリング(5.5%)と日本勢が過半を占めた。

各社はさらに受注を伸ばすため、AI予測に加えて自動運転プログラムを開発するなど、無人化の技術開発に取り組んでいる。今後、中国のごみ激増に加え、マレーシア、インドネシアの海洋プラスチックごみ処理問題などから、東南アジアでの市場拡大が見込まれている。

2017年4月、JFEエンジニアリングがミャンマーのヤンゴン市で建設したごみ焼却発電プラント(ストーカ炉:60t/日×1炉、発電出力:700kW)が竣工した。また、2018年4月、日立造船が、中国四川省成都に建設したごみ焼却発電プラント(ストーカ炉:600t/日×4 炉、発電出力:5万kW)が竣工した。

また、2018年10月、川崎重工業は、中国CONCHグループとの合弁会社の安徽海螺川崎工程有限公司がストーカ式ごみ焼却発電施設を6件連続受注したと公表。江西省上高県、安徽省霍邱県、山東省泗水県、陜西省洋県、安徽省霍山県、重慶市石柱県向けで、2019年10月までに順次納入する。

2024年11月、カナデビア(旧日立造船)は、英国のロンドン東部の港町ティルベリーでごみ焼却発電プラント(出力:40MW)の設計、建設工事を受注した。2028年に稼働する見込みで、年間35万トンの廃棄物処理を想定する。スイス子会社のイノバが廃棄物処理・発電事業の英国企業から受注した。

カナデビアのごみ焼却発電施設の受注は、英国とアイルランドをあわせて22件目。

2025年4月、東京23区が共同運営する一部事務組合、東京二十三区清掃一部事務組合(清掃一組)やカナデビアなど焼却炉メーカーが連携し、実証プラントを新設してゴミ焼却時のCO2回収技術の検証を実施する。

東京臨海高速鉄道りんかい線品川シーサイド駅近くの品川清掃工場(23区から集めた廃棄物を燃焼する施設)で、事業期間は2023〜30年度、2026年度にCO2回収装置を組み込んだ新プラントを稼働する。

ごみの燃焼に酸素を使って排ガスを再循環させるのが特徴で、焼却過程で窒素を除去してCO2濃度を通常の1割程度から3〜6割まで高め、清掃工場で発生した9割以上のCO2回収が可能になる。NEDOからの約135億円の補助金を受け、清掃一組から焼却灰の処理施設がある約3000㎡の土地を借りて実施。

2025年4月、JFEエンジニアリングは、沖縄県浦添市からごみ処理施設の設計・施工と、20年間の運営業務を受注した。既存施設の老朽化に伴う新設で、工事期間は2025年4月〜2029年3月、運営期間は2029年4月〜2049年3月で、2基の焼却炉(90トン/日)、粗大ごみの破砕設備も整備する。受注額は約456億円。

焼却炉は超高温高圧ボイラーや自動運転システムの導入で大気汚染物質の排出を抑制し、ごみ発電出力は5380kWで、一般的な発電効率:19%程度に対して、業界最高水準の26.5%の見込み。人工知能(AI)で煙を検知するシステムを導入し、リチウムイオン電池由来の火災を未然に防ぐ。

2025年10月、川崎重工業傘下のカワサキグリーンエナジーは、東京都小平市で建て替えを進めるごみ処理施設(出力:6000kW)の電気を近隣の自治体庁舎や小中学校などに供給を始めた。ごみ処理施設運営などを手掛ける「小平・村山・大和衛生組合」から事業を受託した。

2026年2月、カナデビアと日本製鉄子会社の日鉄エンジニアリングは、経営統合に向けた協議を始める。2027年4月の統合を目指す。両社の連結売上高を単純合算すると1兆円規模となる。カナデビアを存続会社とする合併を検討し、統合比率は今後決める。

両社が得意とするごみ処理施設は全国的に老朽化が進み、更新需要や集約化に伴う大型受注が期待できる。両社はごみ処理施設のほか洋上風力も手がける。

木質バイオマス発電システム

住友重機械工業は、2001年に英国エイメックフォスターウィラー(AFW:Amec Foster Wheeler plc)と循環流動層ボイラで技術提携し、国内や東南アジアにバイオマス発電設備(出力:5000kW~20万kW)を供給する。

2004年11月にサミット明星パワーに納入した国内初の木質バイオマス-石炭混焼CFBボイラ(出力:5万kW)を皮切りに、本格的に木質バイオマス焚きボイラに進出している。

2017年6月、AFWから循環流動層式(CFB)ボイラ事業を買収し、新興国を中心にバイオマス発電事業を拡大。また、2020年初頭に英国で商業運転を始める大型バイオマス専焼発電所(出力:30万kW級)に、買収した子会社のフィンランドSumitomo SHI FW(SFW)がCFBボイラを供給している。

タクマは、1950年代から木質チップやサトウキビ搾汁後の残渣であるバガス(Bagasse)を燃料としたバイオマス発電設備を、国内外に納入している。実績が多いトラベリングストーカー炉、廃棄物の焼却に適した階段式ストーカ炉、高カロリー燃料の燃焼に適したバブリング流動層炉などを商品化している。

製紙工場でのバーク、製材・合板工場での廃材、家屋解体廃材など、含有水分量や形状が異なる木材向けに数種の燃焼機構を開発している。また、もみ殻などの流動層燃焼システムでは、安定した低温燃焼と完全燃焼を行うことで、低NOx化と共に高い燃焼効率を実現している。

JFEエンジニアリングは、2003年頃から木材や食品残渣などを原料とするバイオマス発電設備を納入している。2012年4月にバイオマス事業部を発足させ、独自で木質チップやPKS専焼の循環流動層ボイラを開発し、建設廃材、廃プラスチック、タイヤチップなど多様な燃料を混焼できるボイラの納入実績を有している。

また、2015年3月、ファインランドのバルメットと業務提携し、木材チップやパーム椰子殻(PKS)と石炭の混焼ではバルメットの循環流動層ボイラを採用している。

バイオガス化発電

2016年4月、フランスのヴェオリアン・エンバイロメントは子会社西原環境を通じて、沖縄県うるま市具志川浄化センター(ガスエンジン、60kW×6 台)と栃木県佐野市秋山川浄化センター(出力:250kW)の下水処理場で、下水汚泥の処理工程で発生する消化ガス(バイオガス)発電設備を納入した。

2017年12月、三菱商事、日揮、荏原製作所が出資する水処理国内大手の水ing(スイイング)は、北上浄化センター消化ガス発電事業で「北上バイオガスパワー」(ガスエンジン、25kW×14台)を稼働した。黒部市下水道バイオマス・エネルギー利活用施設、鶴岡浄化センター消化ガス発電事業に次いで3例目である。

2017年10月、JEFエンジニアリング、鹿島建設、鹿島環境エンジニアリング、オーテックが設立した特別目的会社の豊橋バイオウィルが、「豊橋市バイオマス利活用センター」を開設した。

下水汚泥濃縮設備、し尿・浄化槽汚泥濃縮設備、生ごみ受入・前処理設備、メタン発酵設備、バイオガス利活用設備(ガス発電設備)、後汚泥利活用化設備(炭化設備)が併設されている。

これまで別々に処理されていた下水汚泥、し尿・浄化槽汚泥、生ごみを一箇所にまとめてメタン発酵処理し、メタンガスからのシロキサン除去・脱硫後、生成するバイオガスを燃料としてガスエンジン(出力:1000kW)で発電する国内初の複合処理システムである。

2018年5月、月島機械と東京センチュリーは、埼玉県下水道局と下水発電事業に関する基本協定を締結した。埼玉県から事業用地の提供を受け、消化ガスを埼玉県から購入し、2021年3月からFITによる20年間の発電事業を行うため「中川水循環センター消化ガス発電所」(ガスエンジン、500kW×4台)を建設する。

現在までに、月島機械は鹿沼市黒川消化ガス発電所、宮崎消化ガス発電所、大阪市消化ガス発電所など、全国24ヵ所で下水処理場での消化ガス発電事業を展開している。

2019年11月、ヤンマーエネルギーシステムは、稲作農業で発生するもみ殻を活用して熱と電気を供給する「もみ殻ガス化発電システム」(出力:15kW、もみ殻処理量:200トン/年)を、滋賀県彦根市のフクハラファームに導入した。もみ殻を燃やしてガス化し、このガスを燃料として発電実証を行う。

バイオマス発電の中止・撤退問題

順調に木質系バイオマス発電所の建設が進む一方で、相次ぐバイオマス発電所の中止・撤退が発表されている。その理由は、周辺住民からの反対、バイオマス燃料の供給不足、建設費の高騰である。

中止・撤退の報道状況

●2019年2月、日本製紙は秋田工場内で計画していた石炭バイオマス混焼の火力発電所(出力:11.2万kW)の新設計画を撤回。理由は十分な事業性が見込めないためで、バイオマス発電への参入が相次ぎ、海外調達する木質ペレットや建設費の高騰が大きな影響を与えた。

●2022年2月、日本製紙は山口県岩国市の自社工場敷地内でのバイオマス発電所(出力:11.2万kW)の建設計画の中止を発表。大型船が入港できるふ頭に隣接し、木質ペレットや木質チップなどの燃料を輸入する計画であった。

●2020年6月、日立造船は京都府舞鶴市で計画中のパーム油バイオマス発電所の事業撤退を公表。事業主体である合同会社の撤退が直接の原因であるが、地元住民や環境団体は、騒音やNOx排出などの影響、パーム椰子の農園開発に伴う東南アジアでの熱帯林破壊を懸念して建設に反対していた。

●2020年12月、三恵観光は京都府の三恵福知山バイオマス発電所(出力:1760kW)の廃止を公表。パーム椰子から得られるパーム油を燃料に2017年6月に稼働したが、住民から音や臭気の苦情が出て裁判調停中であった。事業者は新型コロナ終息が見込めず、様々な観点から廃止を判断と説明した。

●2022年3月、バイオマス燃料の売買や製造を手掛けるバイオマスフューエルが、福井県坂井市のバイオマス発電所(出力:3.3万kW)の計画を中止した。燃料として想定していたパーム椰子殻(PKS)の価格上昇で、安定的に燃料調達の見通しが立たないことが原因である。

●2022年10月、旅行大手のエイチ・アイ・エス(HIS)関連会社のHISスーパー電力は、2021年1月に稼働したパーム油を燃料に使う宮城県角田市の発電所「HIS角田バイオマスパーク」(出力:4.11万kW)から撤退し、九州おひさま発電に売却すると発表。

パーム油の価格高騰によりFIT売電価格では採算が取れなくなったことに加え、インドネシアやマレーシアでパーム油が生産される際の環境・人権問題も原因とされている。

●2022年12月、日立造船が運営する茨城県の宮の郷木質バイオマス発電所が一時休止。内陸部に位置する発電所で燃料を国産の未利用材に限定しているが、搬入コストが高騰し、加えて輸入材が取り合い状態となり入手できないためである。

●2022年12月、関西電力は、2016年12月に稼働した朝来バイオマス発電所(出力:5,600kW)の年内での事業停止を発表した。兵庫県森林組合連合会が運営する燃料供給センターの未利用材の調達コストが高騰し、新型コロナやロシアのウクライナ侵攻が追い打ちをかけ事業撤退に至ったのが原因である。

●2024年7月、三井物産と北海道電力が共同出資する北海道バイオマスエネルギーが解散すると公表。3月末に世界的な木材相場の高騰「ウッドショック」で、下川町と当別町で操業していたバイオマス発電(出力:2800kW)の運転を休止していた。

北海道バイオマスエネルギーは6月に、三洋貿易、下川運輸、大日本ダイヤコンサルタントが出資した北の森グリーンエナジーに事業を譲渡した。北の森グリーンエナジーは道内木材の調達を進め、2025年1月に下川町のバイオマス発電の運転開始をめざす。当別町の発電所の運転は検討中としている。

●2024年12月、三菱商事子会社や日本製紙、中部電力が出資する鈴川エネルギーセンターがバイオマス発電所の稼働を止めた。2022年6月頃からは、石炭火力発電から木質ペレットとA重油を燃料とするバイオマス発電に転換したが、輸入木質ペレットの調達コストが急激に上昇したことなどで運用停止が決定。

●2025年7月、レノバが2030年度まで木質バイオマスの大型新規開発を凍結する。輸入材の価格上昇が収益を圧迫するほか、政府補助の認定条件が厳しくなり、収益確保が難しいと判断した。政府が輸入燃料を使う大型バイオマスを補助金の対象外としたため、国内調達だけでは採算を確保することが難しい。

国内4カ所に大型バイオマスを持つ石油資源開発(JAPEX)も、現時点で新設計画がないとした。リースの三菱HCキャピタルも現在新規計画がない。

●2026年1月、中部電力、三菱HCキャピタル、東急不動産などは鳥取県米子市のバイオマス発電(出力:5.45万kW)の事業から撤退。2022年4月に営業運転を開始したが、2023年に発生した火災の復旧や再発防止策に要する費用がかさみ、事業継続が困難と判断した。撤退に伴う損失は100億円程度。●2026年2月、中部電力は静岡、群馬など4県で計画中の小型バイオマス発電事業から撤退する。共同出資する再生可能エネルギー開発会社「プロスペックAZ」に株式を譲渡し、事業は継続される。

計画では、街路樹の枝などを燃料とした出力:1990kWのバイオマス発電所を、静岡県裾野市、群馬県渋川市、長野市、新潟県上越市にそれぞれ1基ずつ設置する予定であったが、追加工事の発生や、発電所を建設する業者の確保が難しいことなどから、採算が合わないと判断した。

バイオマス発電の中止・撤退発表が続いているのは、ごみ焼却発電である一般廃棄物発電や産業廃棄物発電ではなく、木質バイオマス発電とパーム油バイオマス発電に関するものである。

バイオマス発電の抱える問題と対策

【無理な目標設定】

資源エネルギー庁によると、2022年6月末時点でバイオマス発電所は全国560カ所において計361万kWが稼働している。政府はこれを2030年度までに出力:800万kWに引き上げる目標を掲げている。

一般廃棄物発電と産業廃棄物発電の、いわゆる「ごみ焼却発電」による実力は300~400万kWである。政府は残りの400~500万kWを木質と食品・畜産等によるバイオマス発電でまかなう無理な試算を行い、固定価格買取制度(FIT)により新規参入を募ってきた。

バイオマス発電事業者協会によると、出力:1万kW以上の大型木質バイオマス発電所では、地元の国産材だけでは燃料をまかなえず、輸入材に頼らざるを得ない。しかし、輸入燃料価格の上昇が2020年後半から始まり、ロシアのウクライナ侵攻後の各種資源価格の高騰や円安が価格高騰に拍車をかけている。

その結果、大型の木質バイオマス発電計画の中止・廃止の発表が続いているのである。木質バイオマス燃料の価格高騰による採算悪化は改善される見込みはなく、調達すらできない状況に陥っている。今後も輸入燃料を燃やす大型バイオマス発電所の中止・廃止が続く可能性は高い。

【森林破壊を助長しない規制】

一方、2019年度から経済産業省はパーム油で発電した電力の固定価格買取制度(FIT)での買取条件として、RSPO(Roundtable on Sustainable Palm Oil)認証の取得を要求している。これは森林破壊や児童労働などの問題が取り沙汰されるパーム油供給の持続可能性を担保するのが狙いである。

今後、RSPO認証取得の要求以前に確保していたパーム油で発電した電力は、FITで売電できなくなる可能性がある。先行してパーム油発電を開始していた発電事業者は、認証取得の猶予期限である2022年3月末までに新たな調達契約を結ぶ必要があったが、発電継続に必要な量を確保するのは困難であった。

このような森林破壊を助長しない規制と燃料費の高騰が、パーム油バイオマス発電からの撤退を引き起こしている。FITによる売電価格で採算が合わなければ、企業は撤退するのが当然の道筋である。このような認証取得と価格高騰はパーム椰子殻(PKS)でも始まっている。

【早急な原点への回帰が必要】

本来、バイオマス発電は地産地消の分散型電源として期待されていた。その本質を無視し、燃料を海外からの輸入材に依存して大型バイオマス発電所を稼働させることを、FITにより推進した政府方針に問題がある。その後、森林破壊を助長しない規制などで、参加企業の首を絞めている。

一方で、欧州の環境NGOや研究者らは、木材を原料とするバイオマス発電は、すべて再生可能エネルギーの枠組から除外すべきだと訴え始めている。

木材を燃やして出るCO2を回収するには、燃やした木材と同じ量を植林して育てなければ持続可能にはならない。しかし、木材の栽培には数十年を要し、伐採・加工・輸送まで含めたCO2排出量を加算すると、「カーボン・ニュートラル」は成立しないという指摘である。木材を大量輸入をする日本には、耳の痛い指摘である。

重要なのは、バイオマス発電の原点への回帰である。そのためには「国内林業の活性化」が不可欠であり、地産地消型のバイオマス発電を進めることでエネルギー自給率は100%となる。当然のことながら、地道な「ごみ焼却発電」による発電量の増加(回収率向上、設備更新)の努力も忘れてはならない。

2023年7月、大東建託はバイオマス発電事業への参入を発表した。関電エネルギーソリューション、兵庫県森林組合連合会と、「朝来バイオマス発電所」「be材供給センター」の事業譲渡契約を締結した。FITには14年間の残存期間があるが、事業者変更後はフィード・イン・プレミアム(FIP)に切り替える計画である。

大東建託は、地元木材を使った燃料を循環させるスキームを継続する予定とし、木材の育成を目的とした間伐材、植林を前提とした保安林や森林経営計画に基づく森林の木材、構造材として活用されない根株や枝葉を活用する。また、大東建託の工場が排出する製材端材も活用するとしている。

2024年3月、世界最大の発電用木質ペレットサプライヤーである米国エンビバは、米連邦破産法第11章をバージニア州東部地方裁判所に申し立て、法的再建手続きに入ると公表した。英国、EU、日本の大手企業向けに複数の長期供給契約を締結していた。調達価格が販売価格を上回る逆ザヤが発生したことが原因。

2024年11月、東北電力は、山形県遊佐町で鳥海南バイオマス発電所(出力:5.29万kW)の商業運転を開始した。同グループとして初の専焼バイオマス発電所で、子会社の鳥海南バイオマスパワーが事業主体となる。輸入木質ペレットを主な燃料とし、CO2削減量を約14万トン/年と試算する。

バイオマス発電所の火災事故問題

火災事故の報告例

電気事業法(第9条)では、バイオマス発電設備のバイオマス燃料を貯蔵する設備等について、化学的・物理的作用に対する安全性を確保し、爆発又は火災のおそれがないように施設すべき旨が規定されている。

しかし、、、、

■2020年2月、CEPO半田バイオマス発電所(出力:5万kW、専焼)で、燃料チップ搬送コンベア付近で火災が発生。電気配線接続部に燃料チップ粉塵が付着して短絡したことによる発火、コンベア周りに堆積した燃料チップ粉塵がコンベアローラの保有熱あるいは燃料チップ加工時の金属屑により加熱されて発火などの原因が考えられている。

■2020年9月、常陸那珂火力発電所(出力:200万kW、石炭との混焼)で、バイオマス受入ホッパー建屋で発煙したが、原因は明らかにされていない。

■2020年9月、JERA武豊火力発電所(出力:107万kW、石炭との混焼)で、燃料(石炭・木質バイオマス)を搬送するベルトコンベアの建屋内で発煙したが、原因は明らかにされていない。

■2020年10月、ひびき灘石炭・バイオマス発電所(出力:11.2万kW、石炭との混焼)で、燃料搬送用ベルトコンベアで火災が発生した。燃料(木質ペレット)搬送用ベルトコンベア内のローラ設備の摩擦等により発熱し、燃料に着火してコンベア内に延焼した。

■2023年1月、袖ケ浦バイオマス発電所(出力:7.5万kW、専焼)で、試運転中に燃料貯蔵設備(サイロ)で火災が発生した。サイロ内に貯蔵された木質ペレットが自然発酵した可能性があり調査中。

■2023年1月、下関バイオマス発電所(出力:7.498kW、専焼)で、ペレットバンカー部分から運転停止後に開催が発生。停止操作中にボイラからの逆火によるペレットへの引火が原因である。

■2023年1月、JERA武豊火力発電所(出力:107万kW、石炭との混焼)で、揚炭桟橋上の燃料(石炭・木質バイオマス)を搬送するベルトコンベアからの発煙したが、原因は明らかにされていない。

■2023年5月、関西電力舞鶴発電所1,2号機(合計出力:180万kW、石炭との混焼)、バイオマス燃料供給設備(サイロ、運搬設備)で火災が発生、サイロ内の木質ペレットの一部が発酵・酸化して可燃性ガスが発生し、自然発火した可能性があり、調査中。

■2023年5月、米子バイオマス発電所(出力:5.45万kW、専焼)で、バイオマス燃料貯蔵設備で火災が発生した。燃料タンク内に貯蔵していた木質ペレットが自然発酵して発火した可能性があり、原因を調査中。

■2023年9月、米子バイオマス発電所(出力:5.45万kW、専焼)で、バイオマス燃料(木質ペレット、パーム椰子殻(PKS))受入搬送設備で爆発を伴う火災が発生し、原因を調査中。

■2024年1月、JERA武豊火力発電所5号機(出力:107万kW、混焼)で、バイオマス燃料(木質ペレット)の一時保管場所で出火、燃料を運ぶためのコンベアなどからも出火、建物13階のボイラ施設内で爆発を受けて発電運転を中止した。

同年5月、粉じん濃度の上昇や部品の発熱などの複合的な原因により起きたとする調査結果を公表。

■2024年7月、石狩バイオエナジーが運営する石狩新港バイオマス発電所(5.15万kW)で、爆発事故が発生。木質ペレットやパーム椰子殻をホッパーと呼ばれる装置で受け入れた後に、コンベヤーなどで貯蔵設備に送る。爆発は、この受け入れホッパー部分で起きたと見られている。

2023年9月9日、中部電力、三菱HCキャピタル、東急不動産、シンエネルギー開発、三光が出資する米子バイオマス発電所で、爆発を伴う火災事故が発生した。木質ペレット受入建屋の鉄骨の壁が吹き飛び、貯留タンク(サイロ)に木質ペレットを運ぶための昇降式搬送装置(バケットエレベーター)が損傷した。

爆発原因は、木質ペレットの自然発火または粉塵爆発と見られている。同発電所では、同年5月と7月にも別の場所で火災が発生しており、米子市は、発電所を運営する米子バイオマス発電合同会社に対し、周辺住民の安全確保対策の徹底を申し入れ、必要な場合を除く運転停止を要請した。

出典:米子バイオマス発電合同会社

2024年1月31日、東京電力と中部電力が折半出資するJERAが運営する愛知県武豊町の武豊火力発電所で爆発を伴う火災事故が発生し、約5時間後に鎮火した。石炭火力発電所(出力:107万kW)で、木質バイオマスの混焼率は熱量比で約 17%で、90トン/h 程度の木質ペレットが使用されている。

バイオマス燃料の一時保管場所が火元とみられ、燃料を運ぶためのコンベヤーなどからも出火し、爆発は建物13階のボイラー施設内で起きたとみられる。同発電所では、2022年8月と9月、2023年1月と3度のボヤ騒ぎを起こしている。JERAは、いずれも木質ペレットの粉に着火したことが原因とみられるとしている。

2024年2月2日、JERAは碧南火力発電所、常陸那珂火力発電所の点検で、着火源となる可能性がある機械装置を目視で点検して異音がないことを確認。また、木質ペレットの保管温度も問題がなく、バイオマス粉じんの著しい堆積はなく、粉じんを集める装置のフィルターにもつまりがないことを確認した。

軽度の堆積が認められた場所は、計画的に清掃を進めるとした。果たして、これで火災事故は止まるか?

2025年1月、JERAは、2024年1月に起きた爆発の影響で停止していた愛知県武豊町の武豊火力発電所について、復旧までの間、夏季や冬季の電力需要が高い時期に電力安定供給確保のため、爆発原因となった木質バイオマスを使わず、石炭のみを燃料として使う形で稼働を再開させた。

JERAは事故調査委員会の結果を踏まえて、木質バイオマスを空気で運ぶ設備を新設することで、摩擦による発熱や粉じんがたまるリスクを減らすなどの再発防止策を示し、2026年度末ごろの復旧をめざす。

2026年1月、中部電力、三菱HCキャピタル、東急不動産などは鳥取県米子市のバイオマス発電(出力:5.45万kW)の事業から撤退する。2022年4月に営業運転を開始したが、2023年に発生した火災の復旧や再発防止策に要する費用がかさみ、事業継続が困難と判断した。撤退に伴う損失は100億円程度。

輸入燃料の抱える課題と対策

再生可能エネルギーの中で、最も安定した電力を供給できるのがバイオマス発電である。しかし、当初からバイオマス燃料を長期間にわたり安定的に確保することが大きな課題となってきた。そのため、2017年度に改正されたFITでは、バイオマス発電について燃料の調達先や調達量の申告が必要とされている。

【木質バイオマスを大量に海外から輸入】

現在、バイオマス発電の燃料は、生活系や食品系もあるが、その約8割は木質系と農業系である。火災事故を起こした米子バイオマス発電所は、ベトナムなどから木質ペレットを輸入し約16万トン/年を消費している。そのために、数万トンに及ぶ大量の木質ペレットを備蓄する必要がある。

過去に、ベトナム産の木質ペレットで品質偽装品が輸入されたことがあった。自然生態系に配慮し、適切に管理されている森林から生産された木材であることを示す国際認証の偽装で、今回の火災事故とは直接関係しないが、海外産の木質ペレットの品質管理が重要であることに間違いはない。

木質ペレットは木くずを圧縮して円筒状に固めたもので、長さ:4~5cm、直径:6mm程度である。その大きさ、含有水分量、粉塵量などに関して、輸入前後における運搬・保管方法を含めた品質管理を徹底する必要がある。木質ペレットが自然発酵するのであれば、産地特有の発酵菌を調査して対策を施す必要がある。

現在、木質ペレットはベトナム、カナダ、米国など、また、パーム椰子殻(PKS)はマレーシア、インドネシアなどからの輸入に大きく依存し、急拡大している。2000年代までに、木質バイオマス原料を国内調達でまかなっていた状況とは明らかに異なっている。

【早急な品質管理のルール作りが必要】

木質ペレットは「再生資源燃料」に該当する。1000kg以上扱う際には消防法上の「指定可燃物」として取り扱われる。この指定可燃物とは、火災が発生した場合に拡大しやすく、消火活動が困難となるもので、消防法第9条の4で定められている。

指定可燃物の品目や数量は「危険物の規制に関する政令」で定められており、その貯蔵や取扱基準については、市町村条例で定められている。

しかし、「指定可燃物」は、引火すると火災が拡大しやすいため、貯蔵・取り扱いにおいて火気から離し、万が一火災などの災害が発生しても被害が拡大しないよう対策を講じるのが基本である。一定数量以上の取り扱いは、消防署への届出が必要であるが、ガソリンのような「危険物」とは管理体制が大きく異なる。

木質バイオマス燃料の調達・運搬・保管に関しては、発電事業者の自主管理に任されているのが現状である。今回、バイオマス発電所で火災事故が急増しているのは、使用する木質バイオマス燃料の品質について十分な把握が行われていないのが原因である。早急な品質管理のルール作りが必要である。

問題は、火災事故が2020年から急増し、既に4年を経過している点にある。早急な原因究明とバイオマス燃料の品質管理対策を施すことにより、最近では爆発を伴う火災事故が発生している。周辺住民の安心・安全を確保しなければならない。

単なる木くずのボヤと侮ってはいないだろうか? 住民のバイオマス発電の反対運動にまで炎が広がらないよう、ボヤで納めておく必要がある。

2024年3月、JERAの火力発電所で爆発事故が起きた問題で、経済産業省は石炭と混ぜて使うバイオマス燃料に火災の原因の可能性があるとして、全国の発電所に点検指示を出した。資源エネルギー庁によると、国内のバイオマス発電の導入量は2022年度時点で690万kWに上り、石炭火力との混焼も広がっている。

財務省貿易統計では、木質ペレット輸入量は2023年に581万トンで5年前の5.5倍に増えた。木質ペレットは産地により含水率が異なり、高くなると微生物による発酵熱が生じて発火に至りやすい。水分管理のほか貯蔵施設での温度管理が必要。経済産業省は、燃料の貯蔵設備や管理基準の制度変更を検討している。

2024年9月、JERAは、1月に武豊火力発電所で起きた爆発事故を受けて再発防止策を発表した。爆発事故はバイオマス燃料を貯蔵施設に投下する機械が適切な位置に設置されておらず、接触する部品間の摩擦熱が直接の原因で、燃料をベルトコンベヤーで高速搬入し、粉じん濃度が上がり、燃えやすい環境であった。

今後、ベルトコンベヤーの速度を下げて摩擦による着火や粉じんの発生リスクを減らし、空気の圧力でバイオ燃料を搬送する設備に改修する。また、事故発生時に消火剤を噴霧する装置も追加する。

石炭火力発電所でのバイオマス混焼の動き

バイオマスは生物起源による有機物資源である。これを燃やして、従来の火力発電システムにより電力を得る。バイオマスは生産時にCO2を固定化しており、それを燃やすして発電することでCO2を発生するが、循環利用によりCO2の総量は増加しないため「カーボンニュートラル」が成立するとされる。

そのため、バイオマス発電は地球温暖化対策に有効な再生可能エネルギーと位置付けられている。この点が、他の再生可能エネルギーと大きく異なる。ただし、循環利用のために燃やしたバイオマスに相当する分は、植林・栽培などで補うことが前提であることを忘れてはならない。

なぜ石炭火力発電所で混焼を行うのか?

経済産業省によると、2020年度の国内の総発電電力量は1兆82億kWhに達する。その内、火力発電が占める割合は72.7%と高く、再稼働が進まない原子力発電は5.6%、固定価格買取制度(FIT)などで推進する再生可能エネルギーは21.7%に留まっている。

依然としてCO2を排出する火力発電への依存度が高いのが国内の現状で、総発電電力量に占める割合は石炭火力発電は30.8%、LNG火力発電は33.7%、石油火力発電は8.2%である。

一方、CO₂排出係数は、石炭火力発電が943g-CO₂/kWhと最も高く、石油火力発電が738g-CO₂/kWh、LNG火力発電が474g-CO₂/kWhである。そのため、2016年11月のパリ協定の発効後、欧米先進国を中心に始まったのが脱石炭火力発電所であり、国内でもCO2排出量の削減に向けた対策が必要となった。

石炭火力発電所を保有する大手電力会社、鉄鋼・製紙会社などは、「石炭燃料の転換」か「発電所の廃止」の2者択一を迫られることになる。現時点では、石炭火力発電所への「CO2回収・貯留(CCS)装置の設置」は経済的に成り立たないためである。

多くの発電事業者が、固定価格買取制度(FIT)を利用した「バイオマス混焼」 を選択した。大規模な装置改造を伴わない石炭火力発電所のバイオマス混焼は、発電事業者がとりあえず対応できる有効なCO2排出量の削減方法で、バイオマス混焼分は20年間にわたり安定したFIT収益源となる。

(出力:107万kW、超々臨界圧(USC)石炭火力) 出典:JERA

2025年4月、北陸電力は、七尾大田火力発電所2号機で石炭と混焼する木質バイオマスの混焼比率を1%程度から15%に拡大した。2010年9月から木質バイオマス混焼発電を開始し、2024年12月からは混焼拡大に向けた試運転を実施していた。熱が出にくい木くずから、圧縮した木質ペレットに燃料を変更した。

2024年11月末から敦賀火力発電所2号機でもバイオマス混焼比率を拡大している。

バイオマス混焼は非効率石炭火力発電所の延命策?

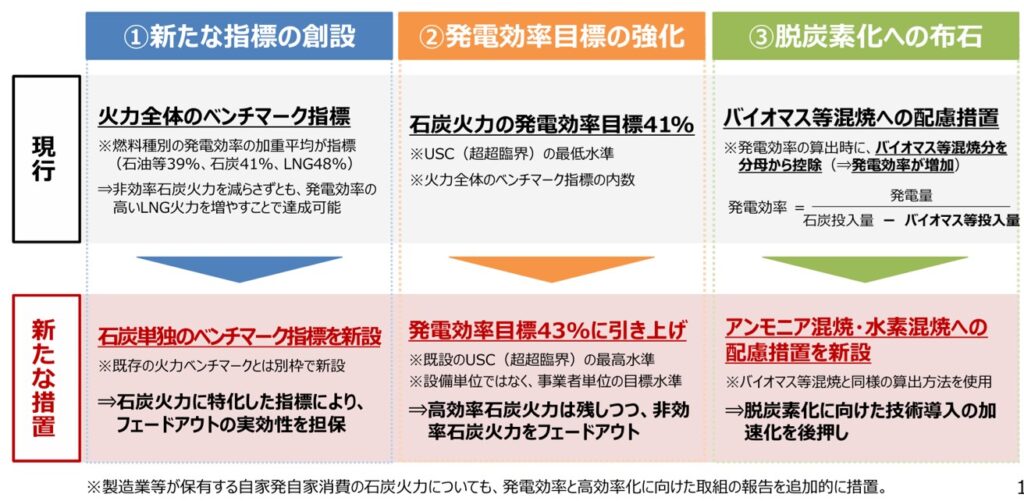

2015年、経済産業省は「省エネ法」の見直しに際し、継続的なバイオマス活用により化石燃料消費の削減を促すため、バイオマス混焼を石炭による火力発電と位置付け、全体のエネルギー投入量からバイオマス分を差し引いて計算した発電効率の適用を示した。

混焼率を上げるほど見掛け上の発電効率は上昇し、化石燃料消費(CO2排出量)を抑えることができる。

既存の石炭火力発電所での一般的な木質バイオマスの混焼率は1~3%(熱量比)に留まっていたが、その後、粉砕した木くずを円筒状に固めて炭化処理した木質バイオマス燃料(トレファイドペレット、ブラックペレットなど)が市販され、専用ハンドリング設備を使わずに混焼率が最大30%にまで高められた。

その結果、石炭火力発電所でのバイオマス混焼のFIT認定が急増した。2017年4月に改正FIT法が施行され、大容量機(出力:2000kW以上)について、10月以降に32円/kWh➡21円/kWhと買取価格が引き下げられ、2020年4月に大容量機(1万kW以上)は入札方式に移行した。電気料金の高騰を防ぐためである。

2020年3月、「エネルギー供給構造高度化法」で中間目標値が設定された。すなわち、年間販売電力量が5億kWh以上の電気事業者に対し、「2030年度に非化石電源比率を44%以上にする」という目標が定められた。電力事業者は非化石電源比率を引き上げる努力義務が生じたのである。

加えて、2020年7月、経済産業省は国内石炭火力発電所の計140基を対象に、1990年代前半までに建設された114基の非効率発電所のうち100基程度を、2030年までに段階的に休廃止すると公表。非効率石炭火力発電とは、亜臨界圧(Sub-C、発電効率:38%以下)と超臨界圧(SC、発電効率:38~40%程度)を指す。

当初、石炭火力発電所を有する発電事業者は、バイオマス混焼によりCO2排出量の削減を進めると共に、バイオマス混焼分をFITにより収益としていた。

しかし、2020年に「エネルギー供給構造高度化法」と「非効率石炭火力発電所の段階的な休廃止」の方針が出たことで、バイオマス混焼は混焼率を上げることによる見掛けの発電効率向上により、非効率石炭火力発電所(Sub-C、SC)の休廃止の対象からの回避に有効な手段となった。

改正省エネ法による非化石燃料への転換促進

2023年4月施行の「改正省エネ法」では、法律名も「エネルギーの使用の合理化及び非化石エネルギーへの転換等に関する法律」と変え、省エネ強化と共に、非化石燃料への転換促進を目的とした。

特に、従来の「省エネ法」では、対象とするエネルギーは「化石由来エネルギー(燃料、熱、電気)」のみであったが、「改正省エネ法」では、非化石エネルギー(太陽光由来の電気、バイオマス、水素・アンモニアなど)も省エネの対象となった。

石炭火力発電は発電効率目標の強化(41%➡43%に引き上げ)などで、安定供給や地域実情に配慮しながら、非効率石炭火力のフェードアウト(kWh削減)と高効率化をめざし、非化石燃料への転換促進のためにバイオマス混焼への配慮措置と同様の発電効率の算定法がアンモニア・水素の混焼にも適用できるとした。

まずは水素・アンモニアの需要を創出し、供給拡大や価格低下、インフラ整備を推進することが重要とし、化石燃料由来のグレーアンモニアとグレー水素も非化石エネルギーと定義。ただし、将来的には燃料の由来(クリーンかグリーン)に応じて評価に差を設けることを検討する。

2023年4月の「改正省エネ法」により、バイオマス混焼に加えてアンモニア・水素の混焼も見掛けの発電効率向上により、非効率石炭火力発電所の休廃止の回避に有効な手段となった。特に、非化石燃料への転換促進のためとして、化石燃料由来のグレーアンモニアとグレー水素の使用を認めたことは、今後も議論の的になる。

一方、バイオマス発電に関しては、森林破壊への懸念から2010年代後半から欧州では環境団体などから批判が高まり、規制が強化された。日本でも反対意見が出始めた。

英国HSBCは持続可能なバイオマス(燃料)の使用を実証しない限り、1万kW以上の発電所にファイナンスを実行しないと掲げる。食糧生産との競合や森林破壊を最小限にすることも求める。英国スタンダードチャータード銀行も、化石燃料に比べてライフサイクル全体でCO2を減らすよう明記する。

その結果、国際再生可能エネルギー機関(IRENA)によると、欧州連合(EU)の木質バイオマス発電の導入量は2023年に16.8GWワットと、前年比0.8%の微増。規制強化や融資厳格化の影響で欧州ではバイオマス発電の導入ペースが鈍っている。

2024年12月、新規のバイオマス発電を巡り、みずほフィナンシャルグループ、三井住友フィナンシャルグループ、三菱UFJフィナンシャル・グループが融資条件を厳しくした。2024年度から森林伐採防止や燃料輸送時のCO2削減を条件に加え、発電会社に燃料調達ルートの再考や環境負荷について説明責任を求める。

みずほFGは、「大規模な森林伐採が行われたり、遠隔地から燃料を輸入したりする場合にライフサイクル全体での温暖化ガス排出量が大きくなるリスクがある」と指摘。重大な問題があれば、投融資しない。石炭火力発電は新設・拡張に資金を出さず、石炭とバイオマスの混焼はこの方針に当てはまるとして融資しない。

三井住友FGは、持続可能な発電燃料の使用や、供給網全体でCO2が低減できるかを判断する。リスクを適切に管理できる企業か、ガバナンス体制も厳しく見極める。石炭とバイオマスの混焼案件にも適用する。

三菱UFJFGは、「燃料が生産・加工される過程での環境・社会への影響を考慮する必要がある」と、方針に明記した。

欧米における石炭火力発電の動向

脱石炭火力発電所に向けて

2020年以降の世界的な気候変動対策の強化により、欧州先進国を中心に「脱石炭火力発電所」が急速に進められている。フランスは2027年、英国は2025年、カナダとイタリアは2030年までに、石炭火力発電所の廃止を表明した。

また、石炭火力発電の比率が高いドイツも、2038年の石炭火力発電所の廃止を閣議決定していたが、その後に段階的廃止の完了時期を2030年に前倒しした。

一方、ロシアのウクライナ侵攻による燃料不足から、欧州では石炭火力発電への一時的な回帰が見られたが、石炭火力発電への各国の拒否反応は根強く、抑制・廃止の方針は継続されている。

出典:ロイタ/Wolfgang Rattay

米国で激減する石炭火力発電所

2024年4月、米国は火力発電所の温暖化ガス排出量を2032年から90%削減する規制を導入すると発表。既存の石炭火力発電所と、新設のLNG火力発電所には「CCS設備」の設置を義務付ける。

米国は、太陽光、風力などの再生可能エネルギーと、豊富に産するシェールガスを燃料とするLNG火力発電への移行を進めてきた。現在、総発電電力量の4割強に達したLNG火力発電については、既存分を新規制の対象外とした。

2000年に入り米国の石炭火力発電割合は急減し、現在、総発電電力量の2割弱にまで低減している。この石炭火力発電について、①2039年以降も運転予定なら2032年から排出量の90%を回収・貯留、②2038年までに稼働停止するなら2032年から天然ガス(LNG)を40%混焼の対応を求めた。

一方、新設のLNG火力発電については、常時稼働する基幹電源(ベースロード)の発電所は、2032年から排出量の90%を削減する必要がある。また、需要が急増する時間帯だけ稼働する発電設備(ピーク電源)は規制の対象外とし、安定供給に配慮した。

欧州の森林バイオマスの取り扱い

「脱石炭火力発電」と「再生可能エネルギーシフト」で先頭を走る欧州では、環境NGOや専門家らが木材を原料とするバイオマス発電は、すべて再生可能エネルギーの枠組から除外すべきと訴え始めており、欧州委員会で活発な議論が始まった。

木材を燃やして出るCO2を回収するには、燃やした木材と同じ量を植林して育てなければ持続可能にはならない。しかし、木材の栽培には数十年~100年程度を要し、伐採・加工・輸送まで含めたCO2排出量を加算すると、「カーボン・ニュートラル」は成立しないという指摘である。バイオマス発電向けに安価な木質バイオマスを大量輸入をする日本には、耳の痛い指摘である。

2021年6月、欧州連合(EU)の欧州委員会は、木質パイオマス発電を再生可能エネルギーから除外する規制強化を検討し、「持続可能性基準」の厳格化を提案すると報じられた。バイオマス発電はEUの再生可能エネルギーの6割を占め、森林から直接取り出される木質バイマス(森林バイオマス)は同2割を占める。

環境NGOや専門家は森林バイオマスによる発電はCO2を排出し、森林によるCO2吸収の持続的機能を低下させると訴えた。一方、バイオマス発電比率の高いフィンランドやスウェーデンなどは反対している。

2022年9月、欧州議会の本会議において、再生可能エネルギー指令の改正案(REDⅢ:Renewable Energy Directive Ⅲ)が可決、2030年までに再生可能エネルギーを40%➡45%へ増強することが承認された。

加えて、欧州議会は森林バイオマスを自然エネルギーに含め、REDⅢの目標達成に算定できる基本的枠組みを変えないとした。ただし、森林伐採量の増加リスクを考慮し、森林バイオマスの総エネルギーに占める割合の現状維持を求めた。

すなわち、森林バイオマスを燃料とし熱電併給ではなく発電のみを行う場合、2026年12月末以降は補助金の支給を原則として取りやめるよう加盟国に求めた。ただし、ネガティブ・エミッションを実現するBECCS(Bio-energy with Carbon Capture and Storage)などの適用対象外も示している。

2023年9月、欧州三者間協議(欧州委員会・欧州理事会・欧州議会)のREDⅢ最終版では、持続可能性基準を満たすバイオエネルギーは、再生可能エネルギーとしてREDⅢの目標達成に算入できるとした。バイオエネルギーは、発電・熱利用のみならず輸送燃料も含めて適用される。

特に、森林バイオマスについては、調達できる国や地域の要件として、森林管理のための法律と執行体制が整っていることが求められた。すなわち、伐採施業の合法性、伐採地の更新、適切な伐採方法などが、持続可能な森林経営の原則に沿って進められる必要がある。

EUでもカーボンニュートラル実現のために、バイオエネルギーが不可欠とする認識は変わらない。ただし、森林バイオマスを燃料とする木質バイオマス発電に関しては、今後、森林破壊などを招かないための規制の強化と、それに伴う森林バイオマスの高コスト化が想定される。

燃料を大量に輸入する国内の木質バイオマス発電所では、安価な森林バイオマスの持続的な調達が困難となりつつあり、休止・廃止が相次いでいる。一度は低コスト化で負けた国内林業の再開発により木質バイオマスの増産を再考する時が来ている。

環境NGOによるバイオマス発電の反対

国際環境NGO FoE Japan

2021年12月、国際環境NGO FoE Japanが、「石炭火力発電によるバイオマス混焼の問題点」について声明を発表した。その要点は以下の3点である。

■石炭火力発電によるバイオマス混焼へのFIT適用を廃止すべき:

2013年~2017年にFIT認定を受けた石炭火力発電のバイオマス混焼設備の一覧表を公表。2018年以降、新規のFIT認定はなく、2019年度以降、バイオマス混焼はFITの新規認定対象から除外された。

2021年8月時点で、FIT認定を受けた大手電力会社、製鉄・製紙会社の石炭火力発電所は38件にのぼる。うち32件は、非効率石炭火力発電(亜臨界圧:Sub-c、超臨界圧:SC)である。

■非効率石炭火力発電のバイオマス混焼による見掛け上の高効率化を阻止すべき:

「省エネ法」では、バイオマス混焼により、非効率石炭火力発電を見掛け上高効率化することが認められている。そのため、2020年7月時点の大手電力会社の非効率石炭火力発電設備(Sub-c:98基、SC:20基)も、今後、バイオマス混焼化に移行する可能性が高い。

■同じ熱量を得るのにバイオマス(木材)の炭素排出係数は石炭より高い:

「日本国温室効果ガスインベントリ報告書2021年」(国立環境研究所)によると、発電に利用される輸入一般炭の排出係数は24.3(t-C/TJ)であるのに対し、バイオマス(木材)は29.6(t-C/TJ)と石炭よりも高い。

環境NGO (90団体)の共同声明

その後、2023年4月、環境NGO (90団体)が、「石炭火力発電のバイオマス混焼および専焼化は気候変動を加速させ、森林生態系を破壊する」として、「廃棄物以外の燃料を使うバイオマス発電を再生可能エネルギーの対象から外し、補助金等による支援を行わないこと」などを、政府に求める共同声明を発表した。

■石炭火力発電所でのバイオマス混焼が増加する現状:

現在、FIT認定を受けるバイオマス発電設備のうち40件が石炭火力発電のバイオマス混焼で、うち35件は非効率石炭火力発電(Sub-C、SC)である。政府は、GX(グリーントランスフォーメーション)の実現政策で石炭火力発電所等の燃料転換にバイオマス混焼を含めている。

そのため、バイオマス混焼で使用される木質ペレットの輸入量は過去10年で61倍に増え、2022年には約441万トンに達した。木質ペレット輸入量のさらなる増加が予想される。

■石炭火力発電のバイオマス混焼とバイオマス専焼への転換は「カーボンニュートラル」か?:

木質バイオマス発電は火力発電である。バイオマス燃料の燃焼で、長時間をかけて蓄えてきたCO2が大気中に放出され、伐採された森林が元の状態に回復する保証はなく、森林が放出されたCO2を回収し終えるには長い年月を要する。さらに、伐採・加工・輸送の各段階において、化石燃料由来のCO2が発生する。

「ライフサイクル全体におけるCO2排出量」と「森林の回復に要する年月」を考慮すると、バイオマス発電を「カーボンニュートラル」とみなせず、気候変動を加速させる大きなリスクである。

■石炭火力発電でのバイオマス混焼・専焼は石炭火力発電よりCO2排出量が多い!

産業技術総合研究所の試算では、発電効率38%の石炭火力発電所のCO2排出係数は0.84kg-CO2/kWhであるが、バイオマス5%混焼の場合には0.85kg-CO2/kWhへと増える。さらに、石炭火力のバイオマス専焼への転換および改修の場合には1.03kg-CO2/kWhへと増加する。

■木質バイオマス発電の推進は森林破壊を招く可能性が高い!

大規模バイオマス発電や石炭火力発電の混焼に使われる木質バイオマス燃料は、大部分が東南アジアや北米からの輸入である。バイオマス燃料生産による森林減少・劣化や生物多様性喪失などの影響は大きく、破壊された森林の回復は容易でなく、質的に再び同じ生態系に回復することは不可能である。

木質バイオマス発電の未来予測

国内の大手電力会社では、CO2削減を掲げて既存の石炭火力発電所でのバイオマス混焼発電を進めている。石炭火力発電所からのCO2排出量を出来るだけ少なく見せるという姑息な手段で、欧州の先進諸国からは、石炭火力発電所の延命策と受け取られている。

木質バイオマス混焼・専焼の行きつく先は?

再生可能エネルギーの中で、太陽光発電に次いでバイオマス発電の発電電力量が急速に伸びている。その主体となっているのは、石炭火力発電所における木質バイオマスの混焼である。

固定価格買取制度(FIT)の認定を受けた大手電力会社(JERA、電源開発、中国電力、北陸電力)や製鉄・製紙会社の自家発電設備が中心となり、混焼率を上げる取り組みも進められている。

2018年以降、石炭火力発電所における木質バイオマス混焼に関して新規のFIT認定はなく、2019年度以降、FITの新規認定対象から除外された。しかし、2013~2017年にFIT認定を受けた石炭火力発電所における木質バイオマスの混焼は、当初の計画通りであれば20年間、2033年~2037年まで稼働することになる。

CO2排出量の削減という新しい取り組みに向けて動き出した企業へのインセンティブとして、FITは設定された仕組みであり、今さら取り消すこともできない。

今後、EUが危惧する森林破壊を助長しない規制に加え、既に始まっている木質バイオマス燃料の価格上昇で、技術・経済的に成り立たない場合、あるいは、政府による木質バイオマス混焼の規制が出ない限り、現状は変わらずバイオマス混焼は継続される。

ところで、資源エネルギー庁がIEA 「 World Energy Outlook 2020 」の公表済政策シナリオに基づき試算した2030年の電源別発電コストが示されている。石炭火力の13.6円/kWhに対して、バイオマス混焼(5%)は14.2円/kWhと大差はない。しかし、バイオマス専焼は燃料費依存が強く29.9円/kWhと高い。

そのため、「バイオマス混焼」はFIT認定を受けずとも見掛けの発電効率向上のメリットを享受し、休廃止されることなく継続運転される可能性が高い。また、当初想定されていた「バイオマス混焼機」➡「バイオマス専焼機」への転換は進まないであろう。

一方、「バイオマス専焼」はFIT認定が終了後、他の発電設備に比べてはコスト競争力に乏しいため、バイオマス燃料の大幅な低コスト化が進まない限り、継続運転は困難となる。

調整電源としてのバイオマス発電の道は?

太陽光発電や風力発電などの変動性再生可能エネルギーと異なり、バイオマス発電は出力調整が比較的容易である。そのため、現在、化石燃料を燃やして火力発電が行っている調整電源としての役割をバイオマス発電が担う将来構想は、以前から指摘されている。

カーボンニュートラルを実現するために、太陽光発電や風力発電向けの調整電源としてバイオマス専焼発電を使うことは理にかなっている。しかし、そのためには森林破壊を助長しない安価な木質バイオマス燃料の継続的な大量調達が不可欠であり、先行きの見通しは暗い。

現時点では、太陽光発電や風力発電向けの調整用としては、電気自動車(EV)開発などで低コストが進められてきた二次電池による蓄電所の設置が、国内各所で進められている。

また、供給に限界が見えるバイオマス燃料に替わり、石炭火力発電ではアンモニア混焼、LNG火力発電では水素混焼の開発が進められており、次世代の火力発電はアンモニア燃料と水素燃料が本命視されている。

バイオマス発電所へのCCS設備の導入

2020年代に入ると、国内外でバイオマス(専焼)発電所へのCO2回収・貯留(CCS)設備の導入が始まった。バイオマス発電所はCO2排出量が実質ゼロとみなされるため、付帯したCCS設備が稼働すれば大気中のCO2を減らすネガティブエミッション(負の排出)発電所となる。

2020年10月に、環境省の「環境配慮型CCS実証事業」で、東芝エネルギーシステムズはグループ会社のシグマパワー有明が所有する福岡県大牟田市の三川発電所(出力:5万kW)でCCS実証設備(500トン/日)の運転を開始。主燃料はパーム椰子殻(PKS)で、排出されるCO2の50%以上を回収する。

出典:東芝エネルギーシステムズ

バイオマス発電所で排出されるCO2を回収・貯留するプロセスはBECCS(Bio Energy with Carbon dioxide Capture and Storage)と呼ばれ、気候変動に関する政府間パネル(IPCC)の第5次評価報告書でも、BECCSが脱炭素の有力な手段になる可能性を指摘している。

また、バイオマスからの水素製造や、バイオプロセスで発生するCO2を回収・貯留するプロセスも、BECCSに含まれる。

バイオマス発電とCCSを組み合わせたBECCSは、既に完成した技術の組合せであり、技術的な開発課題は多くはない。2050年のBECCSによるCO2削減ポテンシャルは50億トン/年と予測されているが、このCO2削減ポテンシャルは、分離したCO2の貯留地を確保できるか否かで大きく変化する。

そのため、地下貯留以外のCO2貯留・固定化方法の開発が、低コスト化の開発と並行して進められており、実用化のためにはFIT/FIPなどによる支援が必要な段階にある。

ネガティブエミッション技術は、BECCSと競合するものとして、海洋関連、風化促進、直接空気回収技術(DACCS:Direct Air Carbon Capture and Storage)、バイオ炭などの研究開発も進められており、2050年に$200/t-CO2以下のCO2除去コストが期待されている。