日本の大手電力会社におけるLNG焚きガスタービン・コンバインドサイクル発電システム(GTCC)の導入は、1980年中頃に始まった。その後、地球温暖化問題がクローズアップされる中で、ガスタービンの高温化開発が急速に進み、GTCCの高効率機が次々と登場してきた。

複合サイクル発電の導入状況

LNG焚きガスタービン・コンバインドサイクル発電システムの導入状況:

●1980年代中頃、1100℃級GTCC、発電端効率(LHV基準):47~49%の導入が、東北電力・東京電力・中部電力などで始まる。

●1990年代後半、ガスタービン入口の燃焼ガス温度を高温化した1300℃級改良型コンバインドサイクル(ACC:Advanced Combined Cycle)、発電端効率(LHV基準):54~56%の導入が加速される。

●2000年代後半、燃焼ガス温度をさらに高温化し、ガスタービン高温部品の蒸気冷却などの技術革新で、大容量の1500℃級コンバインドサイクル(MACC:More Advanced Combined Cycle)、発電端効率(LHV基準):58~59%が開発されるが、ACCの導入が継続する。

●2010年代から、燃焼ガス温度をさらに高温化し、ガスタービン高温部品を空気冷却に戻し、高効率の1600℃級コンバインドサイクル(MACC2)、発電端効率(LHV基準):61~62%の導入が加速される。

●2010年代後半には、高効率の1650℃級コンバインドサイクル(MACC2)、発電端効率(LHV基準):64%の導入が始まる。

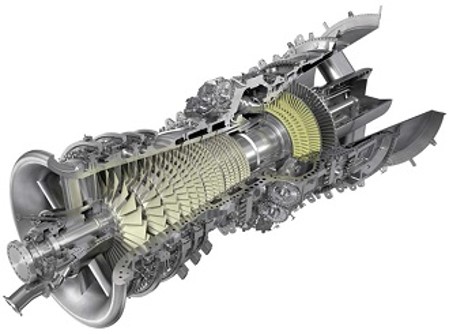

このように短期間で発電用ガスタービンの高温化が実現したのは、航空機ジェットエンジンの開発が先行していたためである。開発に時間を要する構造材料(超合金、コーティング)や冷却技術が、既にジェットエンジンで実用化されており、部品の大型化技術に特化して開発を進めることができた。

現在は、民間航空機エンジンと発電用ガスタービンでは、タービン入口温度がほぼ同等レベルに上昇している。そのため、さらなるCO2排出量と燃料費の削減をめざし、初期に導入された1100℃級ガスタービンを最新鋭の高効率ガスタービンに置き換えるリプレース事業が始まっている。

コメント