高圧直流送電(HVDC:High Voltage Direct Current)は電力系統間で送電するための技術で、送電側の電力を交流から直流に変換して送電し、受電側で交流に戻して電力を使用する。長距離送電に適しており、周波数が異なり直接交流で接続できない系統間の連系に適している。

今後、再生可能エネルギーの拡大や電力システム改革の進展に伴い、洋上風力発電所との連系や送電系統の広域的連系などでHVDCの導入が本格化する。

送変電機器メーカーの開発動向

高圧直流送電(HVDC)

2016年10月、日立製作所とスイスのABBが、国内向け高圧直流送電(HVDC)の合弁会社を設立した。日立製作所が受注するHVDCプロジェクトに、ABBが持つ最新技術を導入するのが目的である。

2020年7月、日立製作所が合弁電会社の株式の80.1%をABBから約7400億円で買収し、スイス・チューリッヒを本社とする「Hitachi ABB Power Grids Ltd」を設立し、残り19.9%も2023年以降に取得すると発表した。同10月には社名を「Hitachi Energy Ltd.」に変更した。

日立製作所によれば、2020年のパワーグリッド市場規模は約1000億米ドル、中でも予兆保守や分散電源、資産最適化などのデジタル化市場に高い伸びが見込まれている。2021年6月には浮体式洋上風力発電所向け変圧器の提供を開始した。

2021年3月、東京ー中部間連系プロジェクトの最初の計画である中部電力パワーグリッド飛騨変換所「飛騨信濃周波数変換設備」が運用を開始した。HVDC技術の採用で電力安定供給に貢献し,平常時には東日本と西日本をつなぐ電力取引に重要な役割を果たしている。

一方、2017年3月、住友電気工業とドイツのシーメンスが電力インフラ事業での提携を発表。再生可能エネルギーの普及や開発途上国の電力需要の伸びを受け、世界的に大規模送電網の整備が進む中で、住友電気工業の送電線とシーメンスの電力変換装置(コンバータ)を電力会社に一括提案する。

両社によるコンソーシアムは、インド送電公社から同国で初導入される高電圧直流ケーブルを含む高圧直流送電(HVDC)システムを受注した。

2021年9月、同コンソーシアムは、グリーンリンク(Greenlink Interconnector )より、英国ーアイルランド間の国際連系送電システム建設プロジェクト向けに、±320kV高圧直流送電システムをEPC契約で受注した。2022年に着工し、2024年にシステム引き渡しの予定である。

2023年5月、日立製作所子会社の日立エナジーは、再エネ開発事業者のパターン・エナジーから高圧直流送電(HVDC)を2基受注し、2025年末までに納入する。ニューメキシコ州サンジア風力発電所(350万kW)の試運転を2026年に始め、最大300万kWを885km離れたアリゾナ州の消費地に送る。

2023年5月、日立製作所は、サウジアラビアで建設が進むスマートシティー「NEOM(ネオム)」向けに、サウジアラビア電力公社からHVDC変換所を2基を受注した。ネオムの工業都市オキサゴンに、650km離れたサウジアラビア西部の都市ヤンブーから電力を供給する。

2023年6月、日立製作所は、スペインとフランスの送電事業社が設立したイネルフェからHVDC設備を受注した。2027年までに4基のHVDC変換所を納入し、両国に面するビスケー湾に設置される400kmの海底ケーブルで最大200万kWを送電する。

2023年11月、日立製作所子会社の日立エナジーはブラジルとアルゼンチンをつなぐブラジル南部のガラビ高圧直流送電(HVDC)変換所を制御するシステムの更新を受注した。2025年までに納入する。電流や電圧、周波数などを正確に管理し、送配電網を従来よりも安定させる。

2024年12月、日立エナジーは、ドイツで高圧直流送電(HVDC)の設備4基を送電事業のアンプリオンから受注した。北海沿岸の洋上・陸上風力発電設備から中西部の工業地帯への送電網で、設備導入と保守サービスなどで20億ユーロ(約3260億円)超である。2030年初頭に稼働する。

世界的な再生可能エネルギー普及とデータセンター建設ラッシュで送配電網は高水準の受注が続き、2024年9月末時点で、日立エナジーの受注残は5兆3000億円規模と、同社の年間売上高の2.4倍にのぼる。

ドイツの受注案件は、生産能力を先立って確保する「キャパシティー・リザベーション・アグリーメント」を2023年9月に締結し、具体的な設備仕様を決めた上で本契約を締結している。同社は今後3年間で60億ドル(約9400億円)を投じて、変圧器や開閉装置などの供給能力を高める方針を示している。

超電導送電

高圧直流ケーブルは従来から油浸紙絶縁ケーブルであったが、近年では許容運転温度が高く、環境保全性に優れているXLPE(架橋ポリエチレン)絶縁ケーブルが主流となっている。しかし、次世代に向けて電気抵抗ゼロの超電導ケーブル実証試験を終わり、実用化が進み始めている。

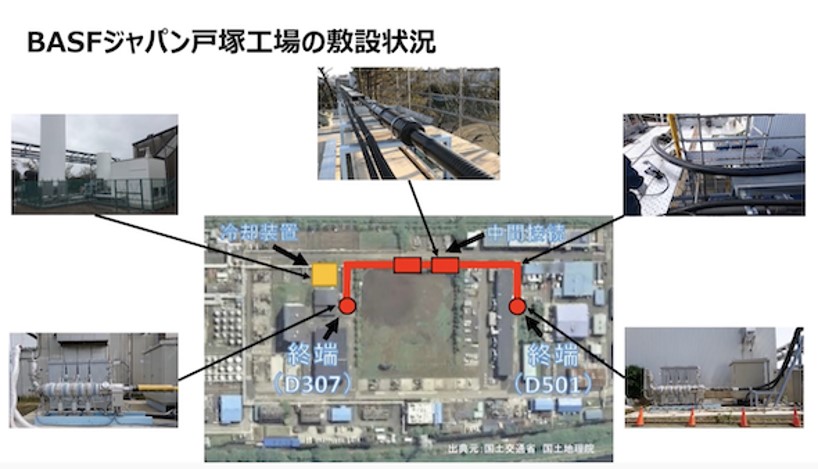

2019年6月、BASFジャパン戸塚工場の敷地内で、2017~2018年度に昭和電線ケーブルシステムが開発したイットリウム系超電導線材を用いた三相同軸型超電導ケーブルの実証試験が行われた。

化学工場や製鉄所などではプラント内で窒素ガスや液体窒素を使用しており、既設の6.6kV系統の一部に長さ約250mの超電導ケーブルを設置し、既存冷熱でケーブルを冷却した。

2022年7月、昭和電線ホールディングスは超電導送電を2026年度までに事業化すると発表。2023~2024年度に協業する企業を探し、工場などに超電導ケーブルを導入する計画である。通常の送電網にも適用可能で、マイクログリッド向けの需要を探している。

2020~2021年、BASFFジャパン戸塚工場での実証試験の結果、高温の夏場でも問題なく送電でき、一般ケーブルと比べ電力損失を95%超削減できることを確認した。電力消費が3万kWで液体窒素を利用する工場の場合、超電導ケーブルを導入しても8年ほどで投資コストを回収できる。

2020年11月、昭和電線ケーブルシステムとエア・ウォーターは共同開発したサブクール式冷却システムを組み込み、4カ所の屈曲部(90度で曲げ半径1.5m)がある長さ400m超電導ケーブルの実証試験を行い、約1年間の電力供給に問題なく、盛夏期でも安定した液体窒素の循環を確認した。

密閉容器内の液体窒素を減圧し液体が気体に変わる際の蒸発熱を使う冷却方式で、液体窒素は超電導導体中央のフォーマ内部流路と外側の内部コルゲート管の空間の外側流路を往復路として流れる。減圧で排気した窒素ガスは回収してプラントに戻して利用する。

また、実証試験の結果を基に、長さ1000m超電導ケーブルと従来ケーブルに三相交流電流3000Aを通電して1年間の送電損失を比較したところ、電力損失量を95%削減できると公表している。

2022年1月、鉄道総合技術研究所(JR総研)は超電導ケーブルを覆う形で液体窒素を流し、効率よく送電線を冷やす技術を開発し、三井金属エンジニアリングと実用レベルの1.5kmの送電線(電圧:1500V、電流:数100A)を宮崎県に設置して実証試験を開始した。

2020年秋にはドイツの経済・気候保護省主導で、ミュンヘン市地下に12kmの超電導送電線を敷設する「スーパーリンク」プロジェクトが開始された。また、2021年11月には、中国の国有送電会社の国家電網が上海市に1.2kmの超電導送電線を設置している。

日本エネルギー経済研究所によると2018年での、2018年での国内の送電ロスは約4.3%発生している。送電ロス低減は海外でも重要な課題で、米国では4.9%、英国8.0%、フランス6.8%、ドイツ4.8%、中国6.5%、インドでは17%に達している。超伝導ケーブルの導入は、この送電ロスを抑える鍵となる。

コメント