現在、商用機の航空機エンジンの主流はターボファン・エンジンと呼ばれ、圧縮機の前にファンを設置してエンジン外側を迂回させて流す空気と、エンジン内側で燃焼させてから排出する空気に使い分けている。

ファンのみを通過する空気流入量とエンジンで使用する空気流入量の比率はバイパス比と呼ばれ、ボーイング787機のエンジンではバイパス比が9程度と高く、燃費効率に優れている。

ターボファン・エンジンの開発

ターボファン・エンジンとは

民間航空機用エンジンでは、1950年代に初めてターボファン・エンジンが搭載されて以降、燃費効率の向上と低騒音化が進められ、低バイパス比から高バイパス比ターボファン・エンジンへと急速に進化してきた。高バイパス比エンジンとはバイパス比が約4以上で、比較的低速の飛行に適している。

エンジンの基本構造は、前方から吸い込んだ空気を圧縮機で高圧化し、それに燃料を混ぜて着火することにより直接燃焼し、急激に膨張する燃焼ガスを後方に噴射して推力を得ており、一部の燃焼ガスでタービンを回転させて圧縮機を駆動する。

一般に航空機ジェットエンジンでは、ドーナツ状のライナーで構成されたアニュラ型燃焼器が採用されており、タービン入口温度(TIT:Turbine Inlet Temperature)は1500~1700℃に達している。

航空機ジェットエンジンでは離着陸時に最高出力で1~数分間稼働し、フライト中は負荷を下げて運転されるため20000~24000回程度の熱サイクル疲労を受ける。ケースに多数設置された検査孔から定期的(航空会社ごとに運転時間、離陸回数で規定)にエンジン内部の検査を行い、メーカー許容値を判定基準として適切な時期にオーバーホール整備を実施するオンコンディション整備が行われている。

2016年1月に初飛行したフランス・エアバスの「A320neo」(neo:new engine option)はA320ファミリー機の最新版で、新型エンジンを搭載した単通路の近中距離向け旅客機である。「A320」と比べて燃費面で15%の低減、騒音面で50%の低減が公表されている。

2010年12月、米国Pratt & Whitneyの「PW1100G-JM」 とCFM International(フランスSnecmaと米国GEの合弁会社)の「LEAP-1A」 は、フランス・エアバスからA320neoファミリー機のエンジンに選定された。次に、両エンジンの特徴を示す。

Pratt & Whitneyの「PW1100G-JM」エンジン

エアバスの開発した「A320neo」は、既存のA320ファミリー機のエンジン(V2500およびCFM56)を最新型のエンジンに換えて、経済性と環境適合性を大幅に改善した。

「A320neo」に搭載された「PW1100G-JM」エンジンは、米国Pratt&Whitney(P&W、出資比率:59%)、ドイツMTU Aero Engines(MTU、18%)、日本航空機エンジン協会(JAEC、23%)による共同事業体であるInternational Aero Engines LLC (IAE LLC)により開発された。

2011年度に開発は始まり、設計、開発エンジンの試作および各種開発試験を経て、2014年にエンジン型式承認を取得し、「A320neo」に搭載されて2016年1月から運航している。

ファンの回転速度を下げるため、圧縮機との間に減速ギアを配置したギアードターボファンエンジン(GTF、Geared Turbo Fan Engine)が最大の特徴で、直径:2.06mの大口径ファンによりバイパス比を約12まで上げ、推力:11~15トン級を実現した。

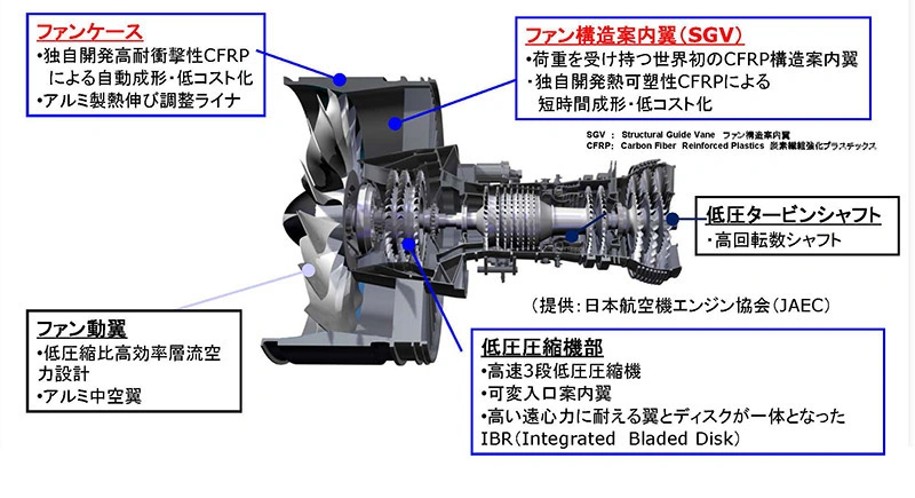

JAEC(IHI、川崎重工業、三菱重工業)がファン、低圧圧縮機、低圧シャフト、燃焼器の一部を担当し、MTUは低圧タービンと高圧圧縮機の一部、P&Wはそれら以外の部位を担当した。

ファン部の軽量化のために、P&Wによるアルミニウム合金製の中空ファン動翼、IHIによる炭素繊維強化プラスチック(CFRP)製のファンケースと構造案内翼(SGV:Structural Guide Vane)の採用が特徴である。

加えて、回転数が高い低圧圧縮機は、可変入口案内翼をもつ3 段で構成され、高い遠心力に耐えるため各段落とも動翼とディスクを一体化したIBR(Integrated Bladed Rotor)ローター が採用された。

2023年7月、2015~2021年にかけてP&Wが製造した「PW1100G-JM」エンジンの粉末冶金部品で、部品寿命に影響する異物混入が認められた。同エンジンは国際共同開発で進められたため、本事案で発生する顧客への補償や整備費用など総額約70億米ドル(約1兆円)は、出資比率に応じて日本企業にも影響が出た。

CFMインターナショナルの「LEAP」エンジン

「LEAP-X」エンジンは、米国GE(出資比率:50%)とフランスのスネクマ(50%)の合弁会社であるCFMインターナショナルが開発した高バイパス比ターボファンエンジンである。

2008年7月に開発が始められ、2015年5月、エアバス「A320-251neo」に「LEAP-1A」エンジンが搭載され初飛行が行われた。2016年5月にはエンジン型式承認を取得した。

現在、近中距離路線を飛ぶLCCが運航する航空機は、単通路のナローボディー機が主流であり、最新型であるエアバス「A320neo」に「LEAP-1A」エンジンが搭載された。直径1.98mの大口径ファンによりバイパス比を約11まで上げ、推力:11~15トン級を実現して2016年に就航した。

また、ボーイング「B737MAX」には「LEAP-1B」エンジンが搭載され、直径1.76mの大口径ファンでバイパス比を約9とし、推力:10~13トン級を実現して2017年に就航した。中国商用飛機「COMAC C919」には「LEAP-1C」エンジンが搭載され、直径1.98mの大口径ファンでバイパス比を約11とし、推力:13~14トン級を実現して2018年に就航した。

現在、「LEAP」エンジンの製造は、高温部品は米国インディアナ州のラファイエットとノースカロライナ州のダーラムにあるGEエアロスペースの工場で、ファンや低圧タービンなどはフランス・ヴィラロッシュにあるサフランの工場で行われている。

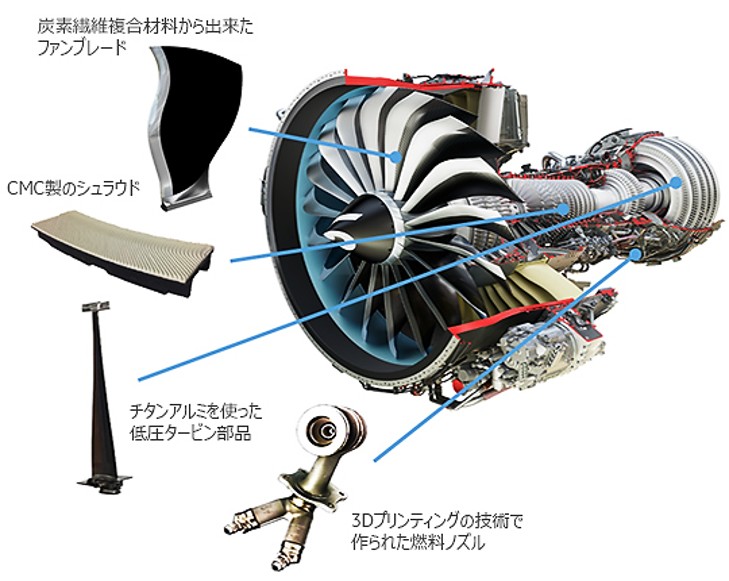

構造材料で最大の特徴は、セラミックス基複合材料(CMC)が民間航空機エンジンの高温部品に初適用された点があげられる。高圧タービンの高温静止部品であるタービン・シュラウドに適用されており、従来のNi基超合金に比べて1/3と軽量で、2倍の高温強度を有し、耐熱性にも優れている。

その他、低圧タービンブレードにはNi基超合金の1/2と軽量なTiAl金属間化合物、ファンブレードやファンケースにはチタン合金の1/2と軽量な三次元織炭素繊維強化プラスチック(CFRP)が採用されている。また、燃料ノズルは3Dプリンティング技術により製造された点も注目されている。

低バイパス比ターボファンエンジン

軍用航空機エンジンでは超高速飛行に優れたターボジェットエンジンが主流であったが、1960年代初めにターボファンエンジンが開発されて、現在では低バイパス比ターボファンエンジンが主流となっている。

例えば、米国ロッキードマーチン「F-35」戦闘機に搭載されたP&Wの「F135」エンジンは、アフターバーナ (A/B :Afterburner) 付低バイパス比ターボファンエンジンである。

バイパス比:0.57でファンからの空気排出量が少なく、ターボジェットエンジンに近い特性である、推力:12.7トン、タービン入口温度:1980℃である。また、酸素を含む高温排気に再度燃料を吹きつけて燃焼させるアフターバーナー (A/B :Afterburner) が付帯され、A/B使用で推力は19.5トンに増強される。

国内では、2020年11月に開催された「防衛装備庁技術シンポジウム2020」で、次世代ハイパワーエンジン「XF9」の開発状況が報告されている。

戦闘機用エンジン「XF9」は、アフターバーナー付低バイパス比ターボファンエンジンである。バイパス比:0.4で、推力:11トン、タービン入口温度:1800℃で、A/B使用で推力は15トンに増強される。

「XF9-1」エンジンの主要な高温部品には、最新材料が適用されている。タービン動静翼は物質・材料研究機構(NIMS)が開発した第5世代のニッケル基単結晶超合金「TMS-162」に、電子ビーム物理蒸着法(EB-PVD)によるセラミック遮熱コーティング(TBC)が施工されている。

また、タービンディスクにはNIMSが開発した溶製鍛造製のニッケル・コバルト基超合金「TMW-24」が採用され、タービン・シュラウドにはセラミックス基複合材料(CMC)に耐環境性コーティング(EBC)が施され、冷却空気の低減が図られている。

出典:防衛装備庁

コメント