航空機構造では、溶接が比較的難しいアルミニウム合金やチタン合金、溶接が不可能な複合材料(CFRP、GFRP)などが多用されているため、胴体外板同士の締結や外板と補強部材の締結などに、リベットやボルトによる機械継手が多く採用されているのが現状である。

これら航空機構造の機械継手部や溶接継手部では安全率を高く設定する必要があり、機体の軽量化の障害となっている。そのため摩擦撹拌接合(FSW)、線形摩擦接合(LFW)、積層造形(AM)などの高い信頼性を保持できる新しい製造技術の開発が進められている。

新しい接合技術の適用

摩擦撹拌接合(FSW)

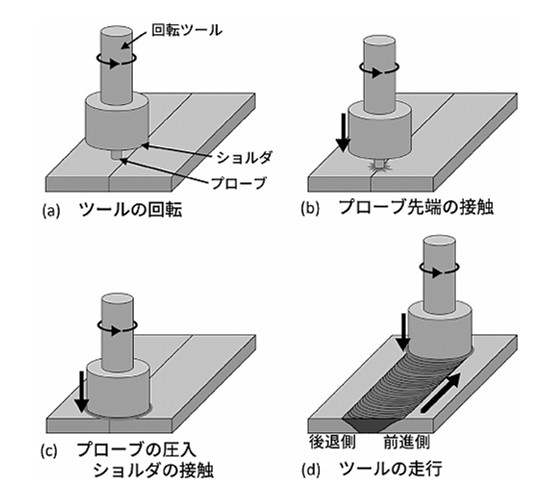

摩擦撹拌接合(FSW:Friction Stir Welding)は、1991年に英国TWI(The Welding Institute)によって開発された新しい接合プロセスである。(a)高速回転ツールを接合部に押し当て、(b)摩擦熱を生じさせて軟化した部分を攪拌し、(c)塑性流動を生じさせ、(d)ツールを走行して固相接合する。

材料を局部的に溶かして接合する従来の溶接技術に比べて、溶接変形や強度劣化などを抑制でき、アルミニウム合金(2000系、7000系)のような難溶接材料でも大気中での接合が可能であるため、鉄道車両への適用に始まり、自動車や航空宇宙機器への適用が急速に広がっている。

欧州ではWAFS(Welding of Airframes using Friction Stir)やTANGO(Technology Application to the Near Term Business Goals and Objectives of the Aerospace Industry)などの国家横断的プロジェクトなどで、航空機構造へのFSW適用が積極的に進められた。

Al合金のFSWに関しては、2011年12月に国際規格(ISO 25239)が成立した。

■欧州エアバスではリベット接合の代替として、中央翼、主翼、胴体などの 1 次構造部への適用検討が積極的に進められた。「A350XWB」機の胴体外板の長手方向の接合にFSW適用が検討されたが、設計変更により胴体構造がアルミニウム合金からCFRPに変更され、FSW適用も立ち消えた。

その後、「A400M」のフロアパネルへの適用が行われた。

■米国ボーイングでは、宇宙機器であるデルタロケットやスペースシャトルのアルミニウム合金製あるいはAl-Li合金製の燃料タンク製造にFSWを適用している。

航空機の1 次構造部への適用は遅れているが、輸送機のアルミニウム合金製床構造部などへの適用が始まり、「B747」や「B777 Freighter」のカーゴバリヤービーム組立にFSWが使われている。

■米国Eclipse Aviationでは、小型ジェット機「Eclipse 500」へのFSW適用を公表している。外板と骨材の重ね接合のリベットを廃してFSWを採用し、大幅なコスト低減を実現した。また、翼部材にもFSWを採用しており、富士重工業が施工している。

■三菱重工業は、2005年にH-ⅡB ロケットのアルミニウム合金製の推進薬タンク製造にFSWの適用を公表している。ボビンツールと呼ばれる接合工具を実用化して裏当て金なしの状態でFSWを行い、タンク軸方向接合に加えて円周方向接合を実現している。

■川崎重工業は、2012年にリベット結合や抵抗スポット溶接の代替となる摩擦攪拌点接合(FSJ:Friction Spot Joining)技術を開発し、自動車メーカーの生産ラインに導入。接合部に工具の圧入痕が残るため、航空機の機体接合用に平滑な外観が得られる穴無しFSJ接合ツールを開発している。

現在、アルミニウム合金以外にも、FSWによる金属材料の接合技術開発は難燃性マグネシウム合金、チタン合金、各種鋼材などについても実施されている。

今後、航空機機体へのCFRP適用が増加すると、耐食性の観点からチタン合金の適用増が見込まれている。チタン合金とアルミニウム合金、チタン合金とCFRPなどの異種材料接合について、信頼性の高い接合・接着技術の開発と、継手設計や非破壊検査を含めた総合的な接合技術の開発が重要である。

線形摩擦接合(LFW)

航空機ジェットエンジンでは、動翼(Blade)とディスク(Disk)を一体化したブリスク(Blisk)を、ファンや圧縮機のロータに積極的に採用する事例が、民間機用の航空機エンジン(2008年:GEnx-1B、2014年:PW1100G-JM、2015年:LEAP-1A)で増加している。

このブリスクは、鍛造素材から動翼部を削り出す製造方法が一般的である。しかし、ファン、圧縮機のディスク、動翼には高価なチタン合金が使われることが多いため、コスト低減のために線形摩擦接合(LFW:Linear Friction Welding)が戦闘機用エンジンなどで採用されている。今後、民間機用の航空機エンジンへの適用拡大が想定されている。

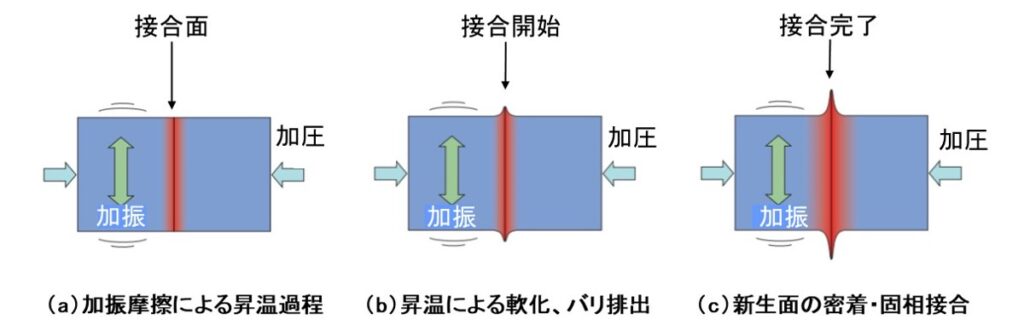

このLFWは接合する材料同士を押し付け、一方を接合面に平行に線形運動で擦りあわせ、接合界面に発生する摩擦熱を利用して、加圧により塑性変形を与えて接合する固相接合法である。

溶融溶接に比べて接合部の組織粗大化や気孔などの欠陥を生じないが、接合界面に融合不良を生じる場合もあることから、非破壊検査による確認は必須である。特に、異種材料間の接合については、接合界面に金属間化合物が形成される場合も想定され、継手強度評価が重要である。

積層造形技術(AM)

最近では、積層造形技術(AM)の航空機への適用が積極的に進められている。2009 年、米国フィラデルフィアのASTM国際標準化会議で”Rapid Prototyping”や”Additive Fabrication”などの積層造形技術の名称が「Additive Manufacturing」に統一された。

2012年8月、米国政府が10億ドルを投じ「全米積層造形イノベーション機構」(NAMII:National Additive Manufacturing Innovation Institute)を設置したことで、世界的にAM研究開発が加速された。日本でも2014年に技術研究組合「次世代3D積層造形技術総合開発機構」(TRAFAM:Technology Research Association for Future Additive Manufacturing)が設立された。

様々なプロセス開発が進められ、AM技術は①材料押出(Material extrusion)、②材料噴射(Material Jetting)、③結合剤噴射(Binder jetting)、④液槽光重合(Vat photo-polymerization)、⑤シート積層造形(Sheet lamination)、⑥指向エネルギー堆積(Directed energy deposition)、⑦粉末床溶融(Power bed fusion)の7つに分類されている。

特に、高品質の金属部品が要求される航空機エンジンでは、⑥指向エネルギー堆積(Directed energy deposition)と、⑦粉末床溶融(Power bed fusion)に注目が集まっている。

高真空下で部品を製造する電子ビーム粉末床溶融では、活性金属でも優れた品質が保証される。一方、生産性を考慮し、自由度の高いレーザー粉末床溶融(SLM:Selective laser melting)やレーザ堆積(LMD:Laser metal deposition)による部品製造も進められている。

■米国ボーイングは、「B787」機にエアダクト、内装品の小部品、後部ギャレーフィッティングなど25000点のAM部品を採用している。また、2020年1月には開発中の「B777X」に300点を超える3Dプリント部品を装備した「GE9X」を搭載し、初飛行を実施している。

■米国GEエアロスペースは、CFMインターナショナルの「LEAP」エンジン用燃焼器の燃料ノズルの量産を実施し、「GE90」エンジン用の温度センサーハウジングの型式承認を取得している。

また、「GE9X」エンジン用のTiAl(チタンアルミ)製の低圧タービン翼などを開発中。「Advanced Turbo Prop Engine」のデモ機製造では、部品の35%にAMを適用して845点の部品を削減している。

■英国Rolls Royceは、「A350」用に開発中の「Trent XWB-97」エンジンのベアリングハウジング及び静翼を試作した。英国のManufacturing Technology Centerなどとの共同開発では、AM技術による翼の肉盛補修などへの適用をめざしている。

■米国Pratt &Whitneyは、 450万ドルを投じてAM Innovation Centerを設立し研究開発を進めている。国際共同開発した「PW1100G-JM」には、ドイツのMTUにEOSが協力して開発したAM技術によるボアスコープ用ボスが採用されている。

■三菱重工業は、航空機用チタン部品への適用をめざし、チタン合金粉末(Ti-6Al-4V)を原料としたレーザー金属デポジションのプロセス開発を進めている。

また、金属側接合表面を井桁(ラティス)構造化し、井桁部に接着剤や射出成型などで樹脂を注入して金属/樹脂の一体構造を得るレーザー粉末床溶融のプロセス開発を進めている。

■IHIは、ロールス・ロイス、アビオ・エアロと、第6世代戦闘機共同開発プログラム(GCAP)でエンジン実証機の開発を進め、レーザー積層造形技術、冷却システム、高圧コンプレッサー設計を発展させている。 その一環で、独自の幾何学的冷却経路の成形を最新鋭のレーザー積層造形技術を用いて開発し、燃焼試験に成功している。この燃焼器は、次世代の高度な冷却技術により、タービンの作動温度を高く設定することを可能にすると同時に、部品温度の低減を実現し、耐久性を向上させた。

2025年3月、GEエアロスペースは、積層造形技術を広範囲に適用した航空史上初のターボプロップエンジン「Catalyst 」が、米国連邦航空局 (FAA) の認証を取得したと発表。2026年にリリースロン・アビエーションの次期ビーチクラフト・デナリ・ターボプロップ機に初めて搭載される。

「Catalyst」エンジンの開発では、レーザー粉末床溶融と電子ビーム粉末床溶融を採用して、部品の35%にAMを適用して845点の部品を12コンポーネントに統合した。同エンジンクラスの競合他社よりも最大18%の燃料消費量と最大10%高い巡航パワーを実現している。

コメント