近年、燃料費の高騰と温室効果ガス(CO2)削減の要請を受け、民間航空機エンジンに対する低燃費化の要求が厳しい。そのため民間航空機に用いられるターボファンエンジンについては、燃費改善の主な手段として高バイパス比化による推進効率向上と圧縮機での高圧力比化による熱効率向上が進められてきた。

高バイパス比ファンへのCFRP適用

実際に、1980年代初期のバイパス比は5程度であったが、最近の「LEAP」エンジンではバイパス比11まで上昇している。このようにバイパス比が高くなるほど、亜音速での推進効率が高くなり、低速航行時の燃料消費率が下がり、排気騒音も低くなる。

この高バイパス比用の大口径ファンを実現するためには、大型化するファン部品の軽量化が必須となり、従来のアルミ合金やチタン合金製から、より軽量なCFRPの採用による重量削減が進められてきた。

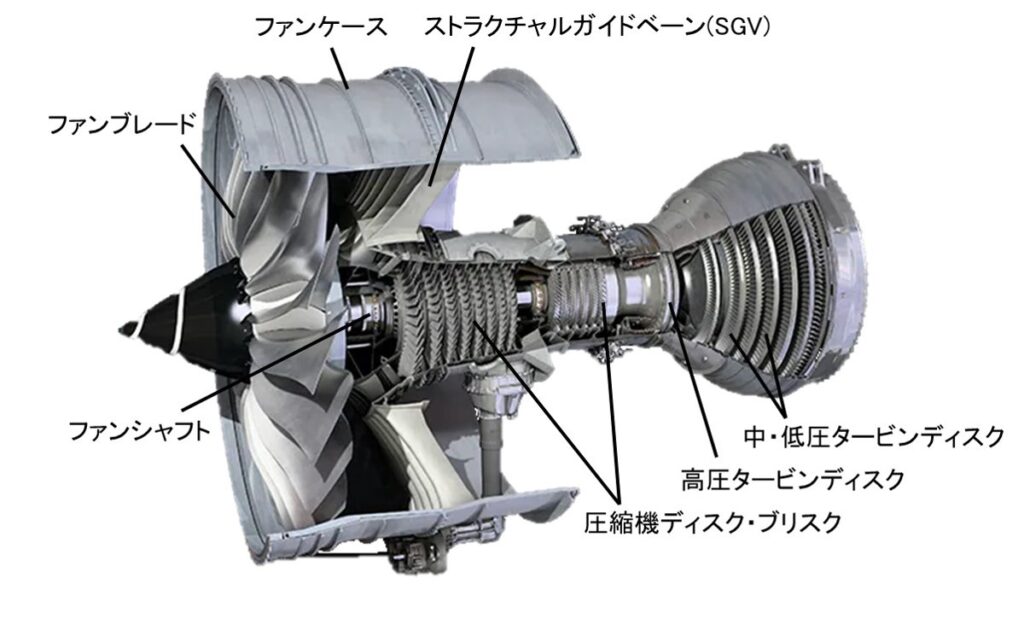

対象とされたのが、ファンブレード、ファンケース、構造案内翼(SGV:Structural Guide Vane)であり、いずれも最高使用温度が100℃程度でCFRP適用が可能な温度域である。

米国GE Aerospace(GEエアロスペース)

1990年代に入り、ボーイング「777」に搭載されたGEエアロスペース製の超大型エンジン「GE90」では、大口径ファンの”ファンブレード”にCFRP素材が世界で初めて適用された。高靱化エポキシ樹脂によりCFRPの靱性を向上することで、鳥衝撃(Bird Strike)による破損対策が功を奏した。

加えて、金属に比べて衝撃時の破壊リスク低減のため、CFRPファンブレード前縁部に耐衝撃性に優れるチタン合金板が接着された。

しかし、1000枚以上のCFRP 素材シート(プリプレグ)を手作業で積み重ね、オートクレーブ成形で数時間かけて加熱硬化させる製造プロセスは、極めて高コストであった。CFRPファン部品の適用を広めるには、低コスト化が次なる課題であった。

2010年代には、ボーイング787機に搭載された大型エンジン「GEnx」向けに、CFRPファンブレードに加えて、”CFRPファンケース”の実用化に成功し、20年近く量産が続けられている。

ファンケースはエンジンで最も重い部品の一つであり、CFRP適用による軽量化の効果が大きい。ファン空気流路を形成するダクトとしての機能に加えて、ファンブレードの飛散(FBO、Fan Blade Off)を止める耐衝撃性(コンテインメント特性)が必要とされる。

ファンケースの製造では、炭素繊維織物を金型上に自動で巻き付け、エポキシ樹脂を含浸して硬化させるRTM成形法が採用された。耐衝撃性と低コスト化を両立させる第2世代のCFRPファン部品を実用化した。

エアバス「A320neo」機に搭載されたCFMインターナショナルの中型エンジン「LEAP-1A」には、3次元構造織物とRTM成形法を組み合わせた”ファンブレード”と”ファンケース”が採用されている。

2020年代には、民間機用に”オープンローター”が採用された次世代エンジンの実証試験が加速されている。従来のターボファンエンジンとは異なり、ファンブレードを覆うファンケースがない構造であり、推進効率を大幅に向上できることが理論的に明らかにされている。

GEとSafran Aircraft Enginesが発表した「CFM RISEプログラム」では、ローターブレードに三次元編みCFRPを採用する計画で、直径約3.9mの大径化で超高バイパス比70の実現をめざしている。

英国Rolls-Royce(RR、ロールスロイス)

CFRP製ファンブレードの開発では、1970 年代に英国Rolls Royce(RR)が、ロッキードトライスター「L1011」に搭載する大型エンジン「RB211 シリーズ」への採用を試みたが、バードストライク(鳥衝撃)に耐えられず失敗に終わったのが最初である。

炭素繊維製造の黎明期で、炭素繊維及びその周辺技術が未成熟な状態での早すぎた挑戦が失敗の原因と考えられている。その後、耐衝撃性(靱性)の改善に向け、CFRP素材メーカーにより靱性向上に向けた種々改善が試みられている。

そのため2010年代、ボーイング787機に搭載された大型エンジン「トレント1000」には、チタン合金製のファンブレードが搭載された。2枚のチタン合金板の間に不活性ガスを封入して圧着することで軽量化を実現した。

出典: Rolls-Royce HP.

2007年から英国政府の支援を受け、次世代大型エンジン「UltraFan」向けにCFRPファンブレードとCFRPファンケースの開発が進められた。航空機部品メーカーのGKNと共同で、エポキシ樹脂のプリプレグを自動積層し、オートクレーブ成形による製造プロセスが採用された。

ブレード前縁には薄いチタン合金板を取り付け、バードストライクなどへの耐性を大幅に向上させた

2013年1月、”新CFRPファンブレード”量産化に向けた新工場が開設され、少量生産が始められた。その後、RR所有のボーイング747飛行試験機に、「改修トレント1000」エンジンを取付け、フライトテストが実施された。

2020年2月、次世代の低燃費・低騒音エンジン技術「UltraFan」の実証機エンジン用に世界最大のCFRPファンブレードの製造を開始した。直径は140インチ(約3.6m)で、ブリストルのテクノロジーハブで製造する。2021年に地上試験を開始し、2020年代終わりに運用可能となる。

「UltraFan」は、初期のトレントエンジンと比べ、燃費が25%向上し、温室効果ガス排出量も25%減少する。

米国Pratt & Whitney(P&W、プラット・アンド・ホイットニー)

2011年、International Aero Engines LLC (IAE LLC)により「PW1100G-JM」エンジンの開発が始まり、設計、開発エンジンの試作および各種開発試験を経て、2014年にエンジン型式承認を取得し、エアバス「A320neo」に搭載されて2016年1月より運航した。

IAE LLCは、Pratt & Whitney(P&W)、日本航空機エンジン協会 (JAEC)、ドイツのMTU Aero Engines (MTU)の共同事業体である。

「PW1100G-JM」エンジンには、変性エポキシ樹脂のCFRP素材(プリプレグ)を使用した自動シートワインディング成形法で製造した”ファンケース”、及び熱可塑性樹脂のプリプレグを使用した自動積層・プレス成形法で製造した”構造案内翼(SGV)” が採用された。いずれも、JAECの一員として参画したIHIが開発した。

ファンケースには、①3次元織物とRTM成形の組合せ、②高靱化エポキシ樹脂プリプレグのオートクレーブ成形、③変性エポキシ樹脂プリプレグとフィラメントワインディング自動積層が候補材に選ばれ、飛翔体(鋼製円柱)をエアガンで撃ち込む高速衝撃試験が行われ、③フィラメントワインディング材が採用された。

構造案内翼(SGV)は、飛行荷重および安全を考慮したFBO荷重に耐え、エンジン全体から要求される剛性を得るため、CFRP翼の両端(内外径)部を金属製のサポートで挟み込む構造が採用された。

①高靱性エポキシ樹脂プリプレグ、②市販の熱可塑性樹脂のプリプレグ、③繊維/樹脂界面を改善した改良型熱可塑性樹脂プリプレグを候補材として高速衝撃試験が行われた。その結果、SGVには高靱性で硬化時間の短い③改良型熱可塑性樹脂プリプレグでロボットによる自動積層と高速プレス成形が採用された。

IHIでは、次世代エンジンに向け、「PW1100G-JM」では採用されていない「CFRPファンブレード」や「耐熱CFRPフレーム」の採用をめざして、新しいPMCの開発を進めている。

コメント