超臨界圧から超々臨界圧へと進められる火力発電プラントの高効率化は、蒸気条件の高温・高圧化の歴史である。これを実現できたのは使用温度域に応じたボイラ材料、蒸気タービン材料の開発が大きな役割を果たしている。

石炭火力発電所の高温・高圧化

火力発電プラントの高効率化は、蒸気条件の高温・高圧化の歴史である。これを実現できたのはボイラ材料、蒸気タービン材料の開発が大きな役割を果たしている。

(火力発電設備用材料、火力原子力発電、67-4、(2016.4)44-8.)

『火力発電プラントの高温・高圧化の歴史』

●1960年までに、石炭火力発電で主蒸気温度:566℃、主蒸気圧力:16.6MPaが採用

その後、石炭から重由・原油へと燃料転換が行われ、石油火力発電の大容量化と高効率化が推進

●1960年代後半に、石油火力発電で主蒸気温度:538℃、主蒸気圧力:24.1MP、出力:60万kWの超臨界圧プラントが建設

1973年の1979年の石油ショック後、石油から石炭への燃料転換が行われ、大容量の石炭火力が実現

●1985年には微粉炭焚き超臨界圧プラント(主蒸気温度:538 ℃、主蒸気圧力:24.1MPa、出力:60万kW)が稼働

●1990年には微粉炭焚き超臨界圧プラント(主蒸気温度:538 ℃、主蒸気圧力:24.1MPa、出力:100万kW)が稼働

●1993年には再熱サイクルで蒸気温度:593℃が採用された微粉炭焚き超々臨界圧プラント(主蒸気温度:538℃,主蒸気圧力:24.1MPa,出力:70万kW)が稼働

その後、石炭火力発電で再熱蒸気温度の上昇により高効率化が実現

●1998年には微粉炭焚き超々臨界圧プラント(主蒸気温度:600℃、再熱蒸気温度:600℃,主蒸気圧力:24.5MPa,出力:100万kW)が稼働

●2000年には微粉炭焚き超々臨界圧プラント(主蒸気温度:600℃、再熱蒸気温度は610℃、主蒸気圧力:25.0MPa、出力:105万kW、発電端効率・LHVは45%)が稼働

●2009年には微粉炭焚き超々臨界圧プラント(主蒸気温度:600℃,再熱蒸気温度:620℃,主蒸気圧力:25.0MPa、出力:60万kW)が稼働

注釈:ボイラから蒸気タービンへ送給される水蒸気を、水の臨界点(373.95℃、22.064 MPa)を超える高温・高圧条件とすることで、水を蒸発させるための熱エネルギーを低減することができる。超臨界圧(SC:Super Critical)とは、蒸気圧力:22.064MPa以上、蒸気温度:566℃以下。超々臨界圧(USC:Ultra Super Critical)とは超臨界圧(SC)のうち、蒸気温度が566℃を超えるプラント。

超臨界圧火力プラントのボイラ材料

火力発電プラントの蒸気温度と蒸気圧力は、プラントの高効率化を目指して上昇してきたが、これを可能としたのは、温強度に優れた構造材料の開発である。超臨界圧火力プラントのボイラ耐圧部で使用されている代表的な材料を表1に示す。

ボイラ構造材料は使用される温度域に応じて、高温強度、耐高温腐食性、耐水蒸気酸化性、組織安定性、溶接などの加工性、経済性などを考慮して選定される。

炭素鋼は400℃以上の高温で使用した場合に、炭化物球状化や黒鉛化と呼ばれる劣化現象が生じるため高温での使用は困難であり、非クリープ温度域で使用される節炭器に採用されている。

クリープ温度域ではあるが500℃以下で使用される火炉には、Mo、Crを少量添加した0.5Mo鋼や1Cr-0.5Mo鋼が採用されている。

500℃以上のクリープ温度域で使用される過熱器と再熱器には、クリープ&疲労強度、管内面の耐水蒸気酸化性、管外面の燃料不純物(Na、K、V、S)による耐高温腐食性も考慮した耐熱材料が開発されている。

実際に、従来の耐熱鋼にV、Nbを微量添加したフェライト系高Cr鋼である2.25Cr-1Mo鋼などや、304系ステンレス鋼にNb,Cuなどを添加したオーステナイト系高強度ステンレス鋼である18Cr-10Ni-Ti鋼、18Cr-10Ni-Nb鋼などが採用されている。

管寄および主配管は厚肉となるため、熱膨張係数が比較的小さい2.25Cr-1Mo鋼が採用されている。

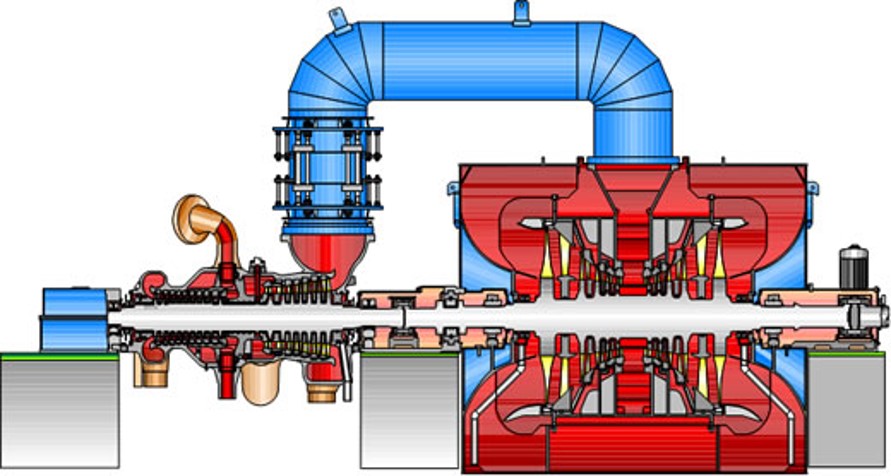

超臨界圧火力プラントの蒸気タービン材料

超臨界圧火力プラントの蒸気タービンには鋳造・鍛造部品が多用され、代表的な材料を表2に示す。

蒸気タービン構造材料は使用される温度域に応じて、ロータ、動翼、静翼、車室(ケーシング)などの要求特性に応じてタービンメーカーが選定している。

特に、耐SCC等の脆化対策も要求される蒸気タービン動翼は,遠心力による引張応力,蒸気推力による曲げ応力,回転に伴う振動応力を受けるため,高・中圧部には高いクリープ強度が,低圧部には高い降伏強さと破壊靭性値ならびに軽量化が要求される。

また,振動に対して減衰能が高い,切欠感受性が低いなどの特性と,耐脆化性,疲労強度が高いことも併せて必要である。蒸気タービン静翼は高い曲げ応力を受けるため,優れた高温強度が必要である。

高圧・中圧ロータ材は高いクリープ強度と高温疲労強度が必要で、クリープ強度から570℃が適用上限の12Cr鋼を約600℃に高めた改良12Cr鋼が開発され、動静翼を含めて改良12Cr鍛鋼が使用される。高圧・中圧車室や弁にはCrMoV系や2.25Cr系鋳鋼、高圧・中圧初段動翼にはNi基超合金が使用される。

低圧ロータ材には、大型動翼の大きな遠心力に耐える降伏強さと高い破壊靭性値が必要で、NiCrMoV系鋼が使用される。鍛造により外表面から軸芯部まで均一な組織とし、介在物の偏析や内部欠陥が低く抑えられている。低圧ロータと動静翼には12Cr系鍛鋼が,低圧車室には炭素鋼板が使用される。

コメント