再生可能エネルギー電力を使い水電解で水素を製造する方法は、製造段階からCO2が発生しないためグリーン水素が得られる。そのため、アルカリ水電解法と固体高分子型水電解法による低コスト化技術開発が進められているが、日本は量産化時期で欧州に大きく出遅れた。

一方、化石燃料由来の水素やアンモニアは製造時にCO2を排出するが、政府は当面の支援対象とし、将来的にCCUSなどでCO2排出量の実質ゼロを確約するなどの条件設定を進める。今後、水素サプライチェーン全体を見ての低コスト化が大きな課題である。

日本における水素供給の動向

日本では、主に大規模装置が商用化されているアルカリ水電解法(エネルギー変換効率:70~90%)と、高いエネルギー変換効率(~90%)と装置がコンパクトな固体高分子型水電解法(PEEC)の実用化が進められている。

グリーン水素の製造

イープランは、2015年に再生可能エネルギー電力でアルカリ水電解を行う水素製造装置、イオン交換膜を使う電気分解装置を商品化した。対応する水素製造能力は0.1~1000Nm³/h以上としている。

2019年12月、東芝エネルギーシステムズは、再生可能エネルギー電力を使いPEECで水素を製造し、FCEVに充填できるシステム「H2One ST Unit」を開発し、敦賀市内に導入して水素ステーションを開所した。その後、現在までに同システムは国内14拠点に導入されている。

(2020年11月にはPEFCを増設し、BEVへの充電も可能とした)

2020年8月、日立造船はNEDOが山梨県で行っている実証事業にPEEC大型セルスタックを供給した。日立造船が開発した大型水素発生装置「HYDROSPRING」がベースで、入力電力:500kWの電解槽を3槽並べ、合計1500kWの電力で400Nm3/hの水素を供給できる。

日立造船はラオスでもグリーン水素製造の実証実験を計画しており、電解装置の量産時期は早くても2030年前後になる見通しである。

2021年1月、旭化成は大型アルカリ水電解システム「Aqualyzer」を開発中と公表した。1ユニットあたりの最大入力電力:1万kWの規模で、エネルギー変換効率:90%、2025年の販売を目指している。

2021年10月、高砂熱学工業は再生可能エネルギー電力による大型水素製造装置の開発に着手する。電力が変動しても安定的に水素を製造できる方式で、水素製造能力は100Nm3/hとし、国内で同型のPEECを手がける日立造船や神鋼環境ソリューションよりも高効率化を目指している。

2022年8月、神鋼環境ソリューションは、ヤマト・H2Energy Japanを通して日本建設工業の関東総合センターの水素発電実証モデル設備に、PEEC水電解式高純度水素発生装置「HHOG」(水素製造能力:10Nm3/h)を納入した。センター敷地内の太陽光発電を利用してグリーン水素を製造する。

以上のように、欧米に比べて大型水素製造装置の量産化では明らかに出遅れている。

グレー水素の製造

2022年8月、経済産業省は水素とアンモニアを国内外で製造、海外から運搬する供給企業に対して、発電所の燃料として使う石炭や天然ガスなどの化石燃料との差額の一部を補助する制度を期間限定で設け、貯蔵タンクやパイプラインなどのインフラ整備も支援対象とする検討を始めた。

2022年11月、INPEXは新潟県南長岡ガス田からパイプラインで運んだ天然ガスからの水素製造を発表した。製造規模は700トン/年で、製造時に出るCO2を東柏崎ガス田に圧入(EOR)し、地下に貯留するブルー水素の国内初製造を目指す。

水素600トン/年を水素発電(出力:1000kW)に使い、電力会社に送電する。残りの水素で500トン/年のブルーアンモニアを製造する。2025年8月から供給開始の計画で、NEDOが総事業費100億円規模の半分を補助し、エネルギー・金属鉱物資源機構(JOGMEC)も支援する。

2023年4月、中部電力は千代田化工建設と伊勢湾沿岸での水素製造拠点の整備で覚書を締結した。製造時にCO2を出さないカーボンフリー水素を、メタンの熱分解により2500トン/年製造する。水素は発電用のほか、自動車や工場の燃料として使う。

2024年までに拠点の場所や規模を決めて、2020年代後半に実証実験に着手し、生産量を1万トン/年まで高める。商用化時には5〜10万トン/年の生産を目指す。

この覚書にはオーストラリアのヘイザーグループも参加し、同社が独自に開発した生産方法を導入する。高効率でメタンから水素を製造する方法で、カーボングラファイトと呼ばれる炭素も同時生産できる。カーボングラファイトはPEECの電極として使える。

2023年4月、出光興産は米国のスタートアップHーサイクルと連携し、生ごみや廃プラスチックから水素を製造する事業に参入すると発表。200〜300トン/日の都市ごみを熱分解して合成ガスを作り、タールや塩化物などの不純物を除去する。2030年代前半に国内に水素製造プラント建設する。

H―サイクルはプラズマを使ってガスを改質する技術を有し、廃棄物を効率よく水素に変換できる。製造過程で排出されたCO2は地中に貯留することを検討する。商用化に向けては製造コストを下げ、製造過程での消費エネルギーを減らすことが必要である。

ところで、水素の供給コストは標準状態(0℃、1気圧)に換算して100円/Nm3程度と、LNGの10倍近い。また、アンモニアは20円/Nm3程度であるが、石炭の3倍ほどの水準である。価格差に着目した支援制度は、英国やドイツで先行して準備が進められている。

化石燃料由来の水素やアンモニアは製造時にCO2を排出するが、政府は当面の支援対象とし、将来的にCCUSなどでCO2排出量の実質ゼロを確約するなどの条件を設定するなどの対策を行う。今後、水素サプライチェーン全体を見ての低コスト化が大きな課題となっている。

水素サプライチェーンの実現

2005年、世界に先んじて千代田化工建設は「水素サプライチェーン構想」を提唱した。最近では、直接に液体水素を運搬する方式が検討が進められている。

メチルシクロヘキサン(MCH)の運搬

水素サプライチェーン構想とは:

岡田佳巳、安井誠、水素の大規模貯蔵輸送技術と今後の展望、日本機械学会誌、119-1169, (2016)p.186-189.

海外で製造された水素を液体のトルエンに反応させて液体のメチルシクロヘキサン(MCH:Methylcyclohexane)に転換し、MCHの状態で水素を貯蔵・輸送する。このMCHを用いる有機ケミカルハイドライド法(OCH法:OrganicChemical Hydride method)を使えば、水素ガスを約1/500の容積の常温・常圧の液体として貯蔵・輸送できる。その後、水素の利用地において触媒を用いた脱水素反応により、MCHから水素を分離して需要家に供給する。脱水素反応で得られるトルエンは、再びMCH生成の原料として再利用する。

2013年4月から同社の子安リサーチパークに実証プラント(製造能力:50Nm3/h、MCHタンク容量:20m3)を建設し、MCH転換比95%を目指して実証試験が進められ、2014年11月までに約1万hの運転を実施した。

2017年7月、国際間水素輸送の実効性を確認するため、千代田化工建設、三菱商事、三井物産、日本郵船の4社が、次世代エネルギーチェーン技術研究組合(AHEAD)を設立し、NEDOの助成を受けて2015年に世界初の「国際間水素サプライチェーン実証」を開始し、2020年12月に完了した。

ブルネイ・ダルサラーム国に水素プラント、川崎市臨海部に脱水素プラントを建設し、ブルネイで調達した水素を常温・常圧下のMCHで日本へ海上輸送し、川崎市臨海部で気体水素に戻して需要家に発電燃料を供給する水素サプライチェーンを構築し、10カ月間の運用で100トン超を供給した。

2018年からENEOS、千代田化工建設、クイーンズランド工科大学が、オーストラリアにおいて集光型太陽光発電の電力を利用して有機ハイドライド電解合成法でMCHを製造し、CO2フリー水素のサプライチェーン構築を進めた。水とトルエンから直接MCHを製造できるため工程を大幅に簡略化できる。

2020年3月、産業技術総合研究所、日立製作所、デンヨー興産が、福島県で導入が進む再生可能エネルギー電力で水電解により得られた水素を化学変換(トルエン→MCH)し、貯蔵・輸送後に水素分離し、ディーゼルエンジンで水素混焼バイオマス発電する水素サプライチェーンの実証実験を実施した。

液体水素の運搬

一方、2013年9月、川崎重工業が液体水素を運搬する小型水素輸送船(運搬容積:2500m3)を2隻建造し、オーストラリアのロイヤン発電所の炭田から産出される褐炭をガス化し、CO2回収・貯留装置を併用してCO2フリーの液体水素を現地製造し、液体水素を日本に輸送する実証試験を開始した。

2016年2月、「技術研究組合CO2フリー水素サプライチェーン推進機構(HySTRA)」が設立され、NEDO助成を受け、岩谷産業が液体水素荷役、川崎重工業が液体水素運搬船、貯蔵・液化・積荷設備、シェルジャパンが液体水素運搬、電源開発が褐炭ガス化、丸紅がサプライチェーンに取り組む。

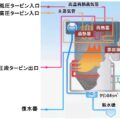

液化水素運搬船とは:

https://www.sankei.com/economy/news/210524/ecn2105240023-n1.html

液体水素は不純物除去の手間が不要で輸送後に直ぐ使える。しかし、液体水素輸送船では液体水素の比重が0.07g/mm3と軽く、沸点が-253℃と極低温のため、従来のLNG(比重:0.424 g/mm3、沸点:-162℃)に比べ、安全性や断熱性について高度の技術が必要となる。LNG輸送船の製造で培った溶接技術を進化させて、液体水素貯蔵用大型タンクの開発が行われた。

液化水素運搬船は日本海事協会から基本認証を得ており、全長:116m、船体重量:8000トンで、容積:約1,250m3の真空断熱二重殻構造の海上輸送用液化水素タンクを搭載する。2021年5月、世界初の液化水素運搬船「すいそ ふろんてぃあ」の進水式が行われ、2021年度に、オーストラリア・ビクトリア州で採掘した低品位の褐炭をガス化・精製して液化し、神戸まで約9000km輸送する実証実験が行われた。

2021年12月に神戸港を出航し、液化水素を積んで2022年2月に神戸港に帰港し、神戸市内の水素荷役施設「Hytouch神戸」に陸揚げした。2030年までに大型水素輸送船(水素運搬容積:160000m3)を2隻造り、商用水素チェーンの本格稼働を開始する計画で、水素発電所への水素供給も検討している。

2021年1月、川崎重工業は水素燃焼タービンを動力源とする液体水素運搬船の建造計画を発表した。大型船の多くは重油燃料のディーゼルエンジンや蒸気タービンが主流であるが、船舶の環境規制が強化される中、液体水素タンク(容積:40000m3)を最大4基搭載し、2026年の完成を目指す。

2022年9月、住友商事は韓国化学大手のロッテケミカルと水素やアンモニアの共同調達や貯蔵などでの協業を発表した。オーストラリアや南米での生産事業への共同出資も目指す。両社は日韓が水素やアンモニアの大規模な輸入国になると見込んで覚書を締結した。

今後、2年をかけて、海外からの調達や貯蔵ターミナルの開発、新技術の導入、生産過程で発生したCO2の回収・地下貯留・再利用(CCUS)などの検討を進める。

2023年4月、住友商事は2030年にもオーストラリアで再生可能エネルギー電力を使いグリーン水素を20万トン/年規模で生産する計画を公表した。将来は50万トン/年に増産し、一部を日本などへの輸出も視野に入れる。オーストラリアではグリーン水素を日本より約5割安く製造できる。

既に、住友商事は2024年からオーストラリアで300トン/年の水素生産を始め、主に資源大手リオティントに供給し、アルミニウム原料の精錬工場で使う天然ガスに代える実証実験に使用している。

日本政府は水素について日豪間の供給網確立と国内での普及を支援していく考えで、2023年3月に都内で開いたアジア・ゼロエミッション共同体(AZEC)初の閣僚会合で、両国の間に供給網を立ち上げると表明した。

コメント