脱炭素社会の潮流を受けて、鉄道分野においてもCO2排出量削減の動きが始まっている。すなわち、自動車・航空機・船舶に比べて電化率が60~70%と高い鉄道分野では、JR各社が亜幹線・ローカル線を中心に運用する非電化区間のディーゼル動車を対象に、CO2排出量の削減を進めている。

鉄道分野におけるCO2排出の状況

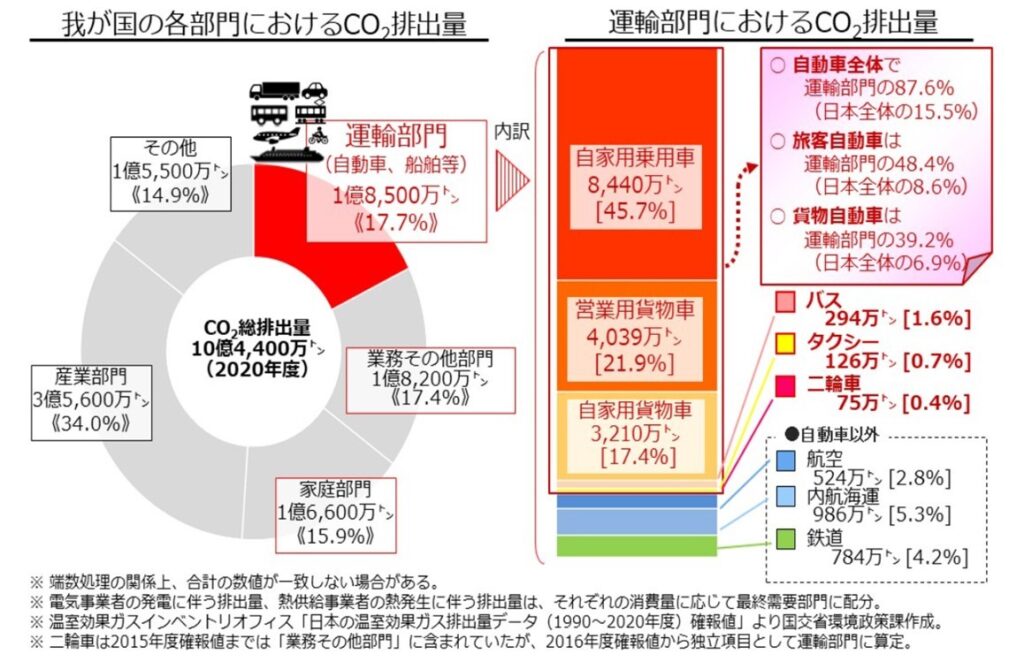

図1のように、2020年度における日本のCO2排出量(10.44億トン)のうち、運輸部門からの排出量(1.85億トン)は17.7%を占める。この中で電化への移行が早かった鉄道に関しては、CO2排出量が784万トンであり、運輸部門の4.2%に留まっている。

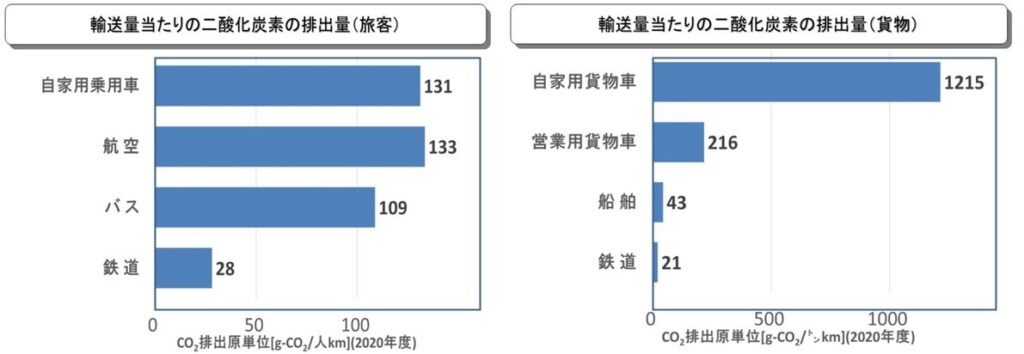

図2には、国内の旅客輸送と貨物輸送について、輸送効率の目安となる単位輸送量当たりのCO2排出量を比較する。旅客輸送では各輸送機関から排出されるCO2排出量を輸送量(人数×距離km)、貨物輸送では輸送量(重量トン×距離km)で割ることで、単位輸送量当たりのCO2排出量を示す。

図から明らかなように、旅客輸送、貨物輸送、いずれの場合についても単位輸送量当たりのCO2排出量は鉄道が最も少なく、カーボンニュートラルの観点から輸送手段として優れていることが分かる。

鉄道業界は、新型コロナの感染拡大により鉄道利用者の減少に伴い、大幅な収益悪化を招いている。鉄道車両の生産需要も2023~2025年度で1740両/年程度(国内生産の輸出分:15%程度)で推移するが、2026~2030年には1430両/年程度(同:8%程度)と減少する見通しである。

将来的に人口減少などで国内市場の拡大は望めないことから、環境問題を切り口とした鉄道車両の革新による海外市場の開拓と、そのために日本の鉄道技術の国際標準化が鍵と考えられている。

鉄道車両の軽量化に向けた動き

鉄道車両の軽量化はエネルギー消費量の削減や高速化が可能となるため、継続的に進められている。炭素鋼の車体には美観からステンレス鋼、また軽量化を目指してアルミニウム合金が採用されて構造最適化が行われ、最近では難燃性マグネシウム合金の採用が検討されている。

また、接合技術にはアーク溶接、抵抗スポット溶接が多用されてきたが、2000年代に入り薄板構造の車体には摩擦撹拌接合(FSW:Friction Stir Welding)やレーザー溶接の採用による量産化が進められてきた。しかし、炭素鋼が主体の台車には相変わらずアーク溶接が適用されている。

しかし、鉄道車両への軽量なCFRP適用は遅れている。自動車以上に部品が大型化し、材料費が高コストとなるためである。実験車両としてCFRP試作も行われたが、CFRPの結合技術、CFRPとアルミニウム合金との異種材料接合技術、難燃性技術などの課題が多く採用には至っていない。

2016年に、川崎重工業が鉄道車両の鋼製台車フレームの一部をCFRPで製作し、コイルばねサスペンションの役割をCFRP製フレームに持たせた新世代台車「efWING」を開発している。1台車あたり約450kgの軽量化を実現し、2014年には熊本電気鉄道、2016年には四国旅客鉄道に納品された。

鉄道分野のCO2排出量削減の動き

脱炭素社会の潮流を受けて、鉄道分野においてもCO2排出量削減の動きが始まっている。

すなわち、自動車・航空機・船舶に比べて電化率が60~70%と高い鉄道分野では、JR各社が亜幹線・ローカル線で運用する非電化区間のディーゼル動車を対象に、CO2排出量削減を進めている。

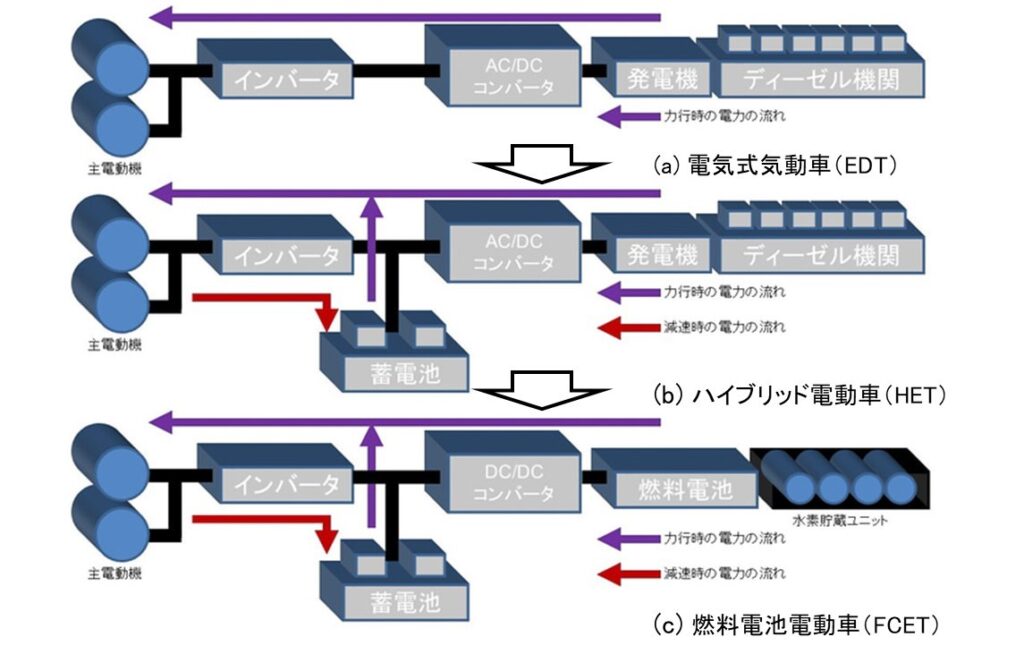

エンジンで発電機を回して電動モーターで駆動させるディーゼル・エレクトリック方式の電気式気動車(EDT:Electric Diesel Train)や、それに蓄電池を組み合わせたシリーズ・ハイブリッド方式のハイブリッド電動車(HET:Hybrid Electric Train)への置き換えが始まっている。

最近では、蓄電池の性能向上により蓄電池のみで運行する蓄電池電動車(BET:Battery Electric Train)の導入が始まっており、より長距離の移動を可能とした燃料電池電動車(FCET:Fuel Cell Electirc Train)が実証試験段階を経ての実用化が推進されている。

コメント