発電用ガスタービン材料の高温化

液化天然ガス(LNG)を燃料とするガスタービン・コンバインドサイクル発電システムは、通常の石炭火力発電などに比べると起動・停止が短時間(約30分程度)で可能であり、高効率で燃料消費が少なく、CO2排出量も少ない。これを実現できたのは、コアとなるガスタービンの高温化技術である。

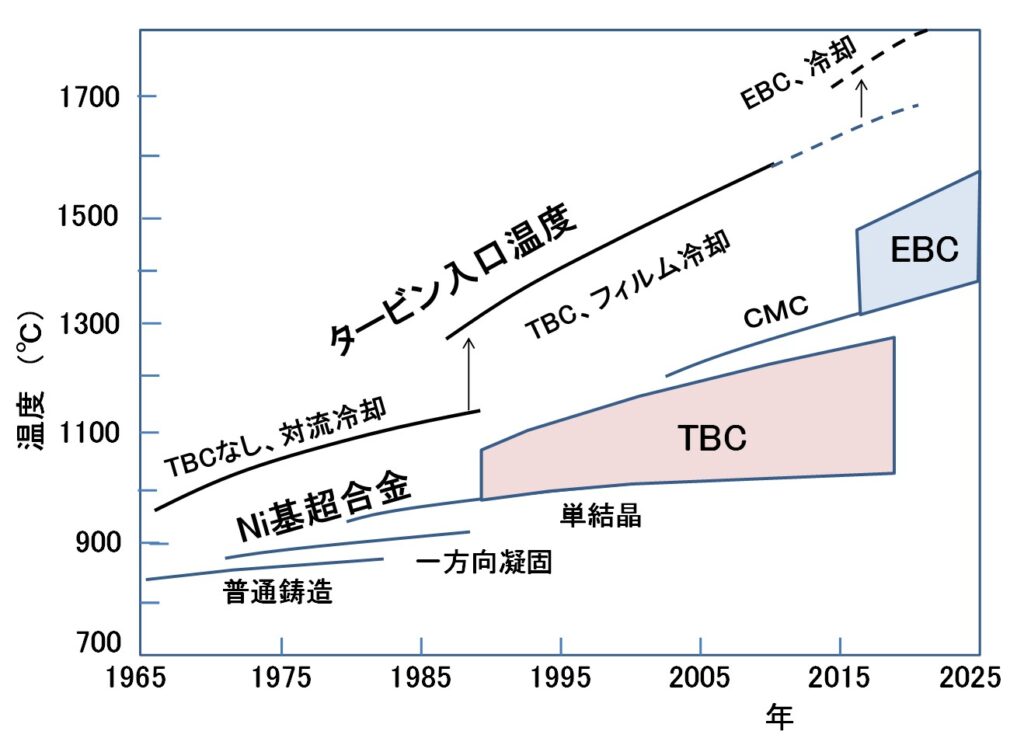

ガスタービンの高温化は、「耐熱超合金」、「冷却技術」、「遮熱コーティング」により実現された。航空機エンジンで開発された技術をベースに、大型化開発が進められて発電用ガスタービンが実現された。

一般に、発電用ガスタービンにおける入口ガス温度の上昇は航空機エンジンよりも10~20年程度遅れる傾向にあり、約20℃/年で高温化が進められたが、最近では両機のタービン入口温度は同程度まで上昇した。

耐熱超合金の開発

発電用ガスタービンの主要な高温部品は、直接に燃焼ガスにさらされる「燃焼器ライナー」、「トランジションピース」、「静翼」、「動翼」、タービンケース内面に設置される「タービンシュラウド」などである。

第1段静翼の後段に配置される第1段動翼は高速回転することで高い遠心力が作用し、高温の燃焼ガスにさらされ、破損した場合のリスクが高いことから、優れた高温クリープ寿命、熱疲労寿命が求められる。

そのため、γ‘(ガンマプライム)相Ni3(Al,Ti)析出強化型で等軸晶の普通鋳造Ni(ニッケル)基超合金(CC : Conventional Casting)が開発され、現在も設計温度の低い後段動翼で使われている。

近年、結晶制御技術の高度化により、動翼の長手方向に直角な結晶粒界をなくした一方向凝固(DS:Directional Solidification)により約20℃、高温での弱化要因である結晶粒界を完全に排除した単結晶(SC:Single Crystal)によりさらに約30℃の耐熱温度の向上が実現された。

単結晶合金には結晶粒界が存在しないため、粒界強化元素の添加を控えることができ、合金の融点低下を抑制でき、γ‘相を完全固溶させる溶体化熱処理が可能となる。そのため、一方向凝固合金以上に耐熱性と疲労寿命の向上が実現された。

現在、耐熱超合金の耐熱温度は1100℃(強度設計上は安全をみて1000℃程度)で、ほぼ飽和傾向にある。そのため、セラミック遮熱コーティング(TBC:Thermal Barrier Coating)と冷却技術の高度化により、タービン入口温度の上昇に対応している。

航空機ジェットエンジンでは、耐熱温度が1300℃級のセラミック基複合材料(CMC、SiC/SiC複合材料)の実用化が始まり、耐環境コーティング(EBC:Environmental Barrier Coating)が採用されている。今後、経済性の問題がクリアされれば、発電用ガスタービンの高温化に向けてCMCとEBCの大型化開発が進められる。

【カン型燃焼器】

カン型燃焼器は燃焼器ライナーと、燃焼ガスを静翼に導くトランジショントピースで構成される。起動停止に伴う熱疲労特性、燃焼振動による高サイクル疲労特性、高温クリープ特性、耐熱衝撃特性が要求され、加工性や補修のために溶接性に優れた薄板のニッケル(Ni)基合金やコバルト(Co)基合金が使われている。

その内面には7~8mass%Y2O3-ZrO2の遮熱コーティング(TBC)が施され、外面は対流冷却が行われている。トランジションピース内部は燃焼ガスが偏向して増速され、燃焼器ライナーよりも高温となる。

【タービン静翼】

第1段静翼はタービンケーシング内面に拘束された状態で設置され、動翼よりも高温の燃焼ガスにさらされるため高い熱応力が発生する。遠心力が作用する動翼に比べると熱応力は低いが、優れた熱疲労寿命と高温クリープ寿命が必要とされ、製造・保守性の観点から溶接性・補修性に優れたCo基合金が使われている

また、使用温度に応じて、静翼外面には7~8mass%Y2O3-ZrO2の遮熱コーティング(TBC)が施され、翼に形成された複雑な冷却孔を通じて圧縮空気により内面の対流冷却、外面のフィルム冷却などが行われている。

【タービン動翼】

動翼は高温の燃焼ガスにさらされながら高速回転により大きな遠心力が作用する。破損した場合のリスクが高いため優れた高温クリープ寿命、熱疲労寿命、耐熱衝撃特性が求められ、溶接補修などは許容されない。

普通鋳造Ni基超合金、一方向凝固合金、単結晶合金が、各段落の温度条件に応じて使われている。

また、使用温度に応じて動翼外面にはセラミック遮熱コーティング(TBC)や耐食・耐酸化コーティング、冷却孔内面にも耐酸化コーティングが施され、翼に形成された複雑な冷却孔を通じて圧縮空気により内面の対流冷却、外面のフィルム冷却などが行われている。

発電用ガスタービンの第1段動翼の高温化の一例:

■タービン入口温度1100℃級のガスタービン第1段動翼は、普通鋳造Ni基超合金で製造された翼内面を圧縮空気で単純対流冷却(多孔式コンベクション冷却)し、外面は耐食・耐酸化コーティングが施工。

■タービン入口温度 1300℃ 級ガスタービンの第1段動翼は、一方向凝固Ni基超合金で製造された翼内面を空気でリターンフロー冷却(サーベタイン式コンベクション冷却+吹き出し冷却)し、動翼表面と冷却孔内面には耐食・耐酸化コーティングが施工。

■タービン入口温度1500℃級ガスタービンの第1段ガスタービン動翼は、単結晶Ni基超合金で製造された翼内面を蒸気冷却し、その冷却孔内面には耐食・耐酸化コーティング、動翼表面にはセラミック遮熱コーティン(TBC)が施工。

■タービン入口温度1600℃ 級ガスタービンは、第1段動翼は単結晶Ni基超合金で製造された翼内面を空気冷却し、その冷却孔内面には耐食・耐酸化コーティング、動翼表面にはセラミック遮熱コーテイング(TBC)が施工。

セラミック遮熱コーティング技術の開発

発電用ガスタービンの遮熱コーティング(TBC)は、耐熱合金表面に高温耐食・耐酸化コーティングを施し、その上に熱遮蔽特性に優れた酸化物セラミックを成膜する2層遮熱コーティングが主流である。

現在は、高温耐食・耐酸化コーティング(ボンドコート)はMCrAlY(MはNi、Co、あるいは両方)合金、酸化物セラミック層(トップコート)は7~8mass%Y2O3-ZrO2(YSZ)の部分安定化ジルコニアが一般的となっている。

航空機ジェットエンジンに比べて発電用ガスタービンは部品寸法が格段に大きくなるため、TBCのコーティングプロセスにはプラズマ溶射法が採用されている。

現在、ボンドコートとYSZトップコートともに大気プラズマ溶射法(APS)により成膜したTBCは、燃焼器の内面に使われている。緻密なボンドコートを減圧プラズマ溶射法(LPS)や高速フレーム溶射(HVOF)、YSZトップコートを大気プラズマ溶射法(APS)によりにより成膜したTBCは、動翼や静翼の表面に使われている。

高温部品は表裏面の冷却機構により表面温度を400~600℃程度下げることが可能で、加えてYSZトップコートで耐熱合金の表面温度を50~150℃程度下げることが可能である。

最近ではYSZトップコートのAPS施工時に、プラズマで加熱して縦割れを生じさせたDVC-TBC(Dense Vertically-Cracked Thermal Barrier Coating)が適用され、TBCの厚肉化(0.3mm→1.0mm超)と冷却技術の高度化により、タービン入口温度の上昇に対応している。

緻密な7YSZ焼結体の高温熱伝導率は2.2W/mKであるのに対し、APSで形成された7YSZコーティングが0.8W/mK、縦割れを生じさせた7YSZのDVC-TBCが1.3W/mKと報告されている。APS皮膜に含まれる気孔や微小割れは熱抵抗として作用するが、DVC皮膜では縦割れを生じさせる過程で皮膜の緻密化が進む。

一方、シーメンスエナジーは、Ga2Zr2O7トップコートをAPS溶射後にCO2レーザーで表面溶融処理(LG:Laser Glazing)したTBCを、発電用ガスタービン向けに実用化している。この縦割れの導入によりmmオーダーの厚膜でも優れた耐熱サイクル特性を示し、緻密化により耐粒子エロージョン性を向上させている。

最近では、発電用ガスタービンの高温部品でDVC-TBCの厚膜化が進められている。しかし、YSZは1200℃を超えると準安定正方晶(t ’相)が拡散誘起相変態を生じて安定な正方晶および立方晶に相変化し、冷却過程で正方晶はさらに単斜晶に相変化するため、体積変化による損傷が顕著となる。

そのため、さらなる高温域で使用可能なTBCトップコート材料の開発が望まれている。

セラミックス基複合材料の開発

次世代耐熱材料として期待されているセラミック基複合材料(CMC:Ceramic Matrix Composite)は、2000年初期に炭化ケイ素長繊維強化炭化ケイ素基複合材料(SiC/SiC composite、以下ではSiC/SiC複合材料)の基礎開発が終了している。

第一世代のSiC/SiC複合材料の耐熱温度は約1300℃であり、Ni基超合金(SC)に比べて約200℃と飛躍的な向上を実現している。2016年から航空機ジェットエンジンの一部の高温部品への適用が始まり、今後、適用部品を拡大して実績を積み上げていく段階にある。

経済性の問題をクリアし、大型部品の製造技術が構築できれば、発電用ガスタービンへの「SiC/SiC複合材料」と「耐環境コーティング(EBC)」の適用は可能となる。

一方、航空機ジェットエンジンでは、エンジン内に取り込まれた火山灰や砂等が高温部品に堆積・溶融し、耐熱合金用TBCやCMC用EBCを損傷させることが問題となり対策が検討されている。このCMAS問題は、石炭ガス化コンバインドサイクル発電(IGCC)でも起きる可能性がある。

コメント