三菱重工業を筆頭にCCS設備の技術開発で先行した日本であるが、火力発電所などへのCCS設備の導入に関しては一部の実証試験に留まっているのが現状である。

一方、火力発電所にCCS設備を付帯した場合のコスト試算が行われ、石炭火力発電所ではCCS設備の後付けで発電コストは1.55~1.9倍、LNGコンバインドサイクル発電所ではCCS設備の後付けで発電コストは1.44~1.55倍と、高コスト化が明らかにされている。

火力発電所へのCCS設備の導入

三菱重工業を筆頭にCCS設備の技術開発で先行した日本であるが、火力発電所などへのCCS設備の導入に関しては一部の実証試験に留まっているのが現状である。一方、欧米では火力発電所にCCS設備を付帯した場合のCCSコスト試算が行われ、大規模なCCSプラントの建設計画が進められている。

実証試験から本格的導入

2009年9月、東芝は、福岡県大牟田市の三川火力発電所(出力:5万kW)内に三川CO2分離回収パイロットプラント(10トン/日)」を設置し実証試験を開始した。アミン化合物を用いた化学吸収法による燃焼後方式のCCS実証設備である。

2012年から、広島県大崎上島で中国電力と電源開発が進めているNEDO「大崎クールジェンプロジェクト」で、2020年度にCO2分離・回収型のIGCC(石炭ガス化複合発電)/IGFC(石炭ガス化燃料電池複合発電)実証試験が進められた。化学吸収法による燃焼前方式のCCS設備が付帯された。

2016年から、IHIは兵庫県相生工場(20トン/日)とオーストラリア・ビクトリア州の石炭火力発電所(0.5トン/日)で、新吸収液「ISOL-160系」を用いた化学吸収法による燃焼後方式のCCS実証試験を開始した。

2016年12月、三菱重工業を中核とする日米連合体が、米国テキサス州W.A.パリッシュ石炭火力発電所に建設した世界最大のCO2回収プラント(4776トン/日)が稼働した。化学吸収法「KM-CDR Process」による燃焼後方式で排出されるCO2の90%以上を回収する。

CO2は130km離れた油田までパイプライン送給して地中に圧入し、石油増進回収法(EOR:Enhanced Oil Recovery) に使われる。分散する原油とCO2が混ざり合い、原油生産量が40倍に増大する。通常は油田に存在する原油の25%程度しか汲み出せないが、EORにより60%程度まで汲み出せる。

2022年6月、電源開発と丸紅は、スイスのグレンコアが進めるオーストラリアの石炭火力発電所から出るCO2を回収・貯留するCCS実証事業に参画する。日本でのCCS事業に知見を生かすのが狙い。

オーストラリア東部で英国インタージェンなどが運営する石炭火力発電所にCCS設備を付帯し、2025年から回収したCO2を約100km離れた平地にある井戸から地中に貯留する。総事業費は約200億円で、貯留量は11万トン/年で同発電所が排出するCO2の数%である。

火力発電所のCCSコスト試算

国際エネルギー機関(IEA)によると、火力発電システムの脱炭素化とカーボンニュートラルへの移行に関して、CCS設備は①既存の火力発電施設の有効利用、②電力システム制御への柔軟性の提供、③バイオマス発電への付帯によるネガティブエミッションで大きな役割を果たすとしている。

特に、①に関してはCO2分離・回収設備の後付けの経済性評価が重要であり、発電コストに及ぼすCCSのコスト試算が重要となる。

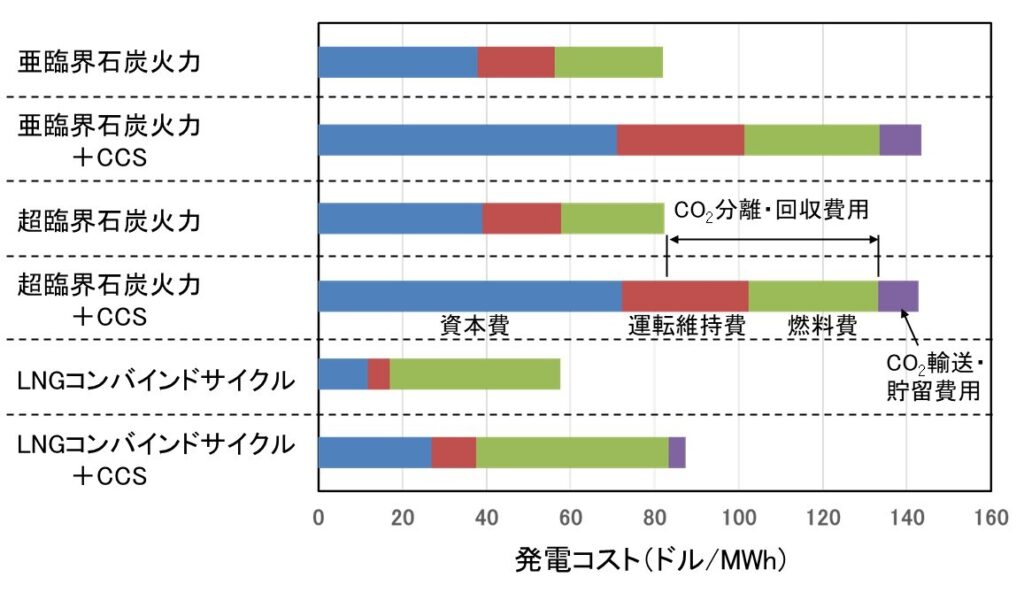

米国エネルギー省(DOE)の試算

DOEは、中西部の平地に建設する石炭火力発電所(出力:55万kW級)を対象に、資本費、運転維持費、燃料費のコスト試算を行った。

また、CCS設備の付帯コストは、資本費に化学吸収法(Shell Cansolv)によるCO2分離回収設備費、運転維持費に吸収液・修繕費など、燃料費に分離・回収に要する蒸気・電気代などを加算した。さらに、CO2輸送(昇圧・輸送)・貯留(圧入・モニタリング)費用を加算した。

試算は、亜臨界微粉炭火力発電所(蒸気圧:16.5MPa、蒸気温度:566℃)、 超臨界微粉炭火力発電所(蒸気圧:24.1MPa、蒸気温度:593℃)、LNGコンバインドサイクル発電所について行われた。

その結果、亜臨界微粉炭火力発電所ではCCS設備の後付けで発電コストは1.75倍、超臨界微粉炭火力発電所ではCCS設備の後付けで発電コストは1.74倍となった。また、LNGコンバインドサイクル発電所の場合にはCCS設備の後付けで発電コストは1.51倍になると報告している。

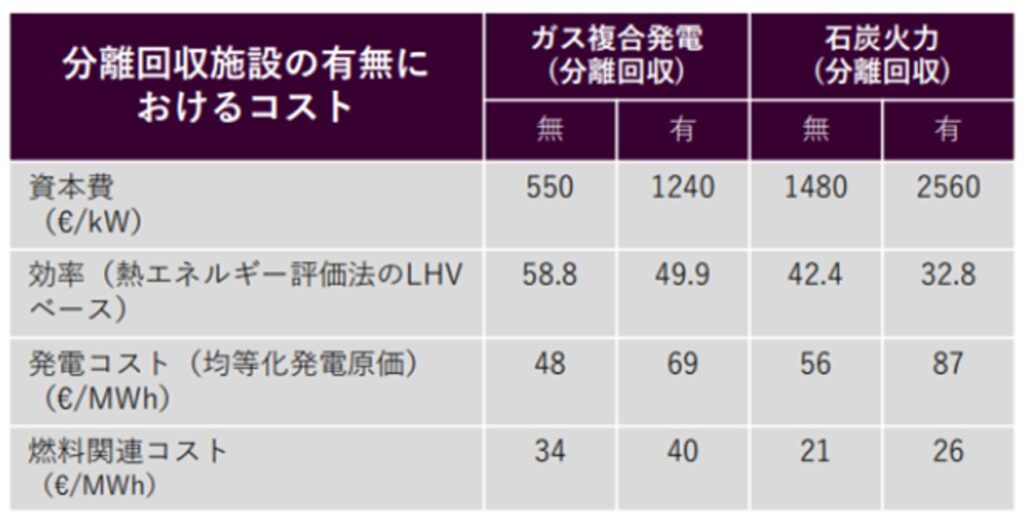

英国エネルギー技術研究所の試算

英国エネルギー技術研究所は、微粉炭火力発電所(出力:100万kW級)とLNGコンバインドサイクル発電所を対象に、資本費、燃料関連コスト、発電コスト(均等化発電原価)のコスト試算を行った。

微粉炭火力発電所ではCCS設備の後付けで発電コストは1.55倍、LNGコンバインドサイクル発電所ではCCS設備の後付けで発電コストは1.44倍となる。

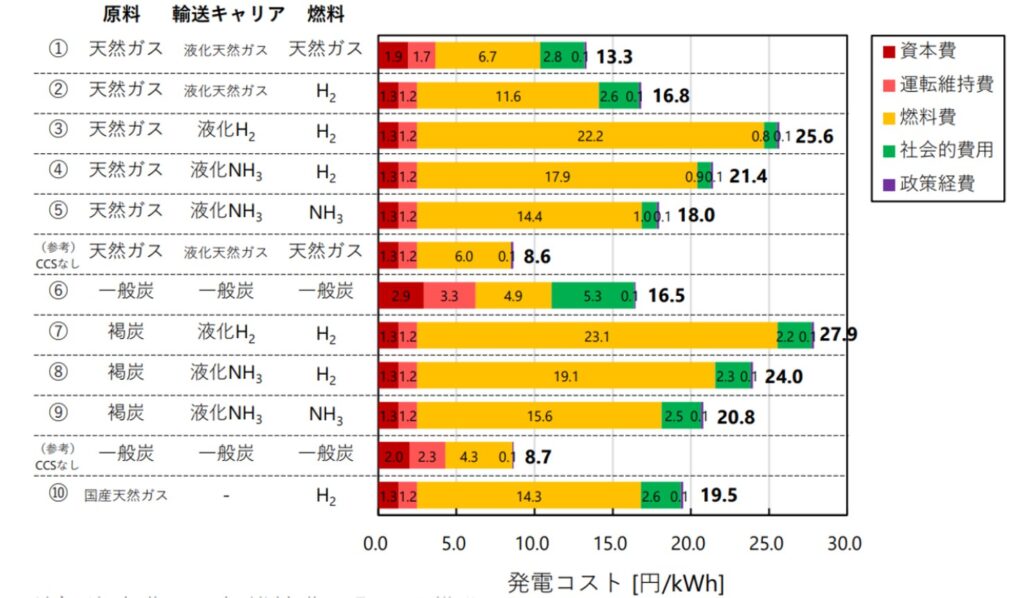

日本の電力中央研究所の試算

電力中央研究所は、微粉炭火力発電所(出力:70万kW級)とLNGコンバインドサイクル発電所(出力:80万kW)を対象とし、第2回CCS長期ロードマップ検討会(2022年2月24日)で発表された水素・アンモニア発電コストおよび CCS設備付帯火力発電コストを試算した。

資本費と運転維持費は発電設備(+CCS設備)で、燃料費にはH2あるいは製造設備の資本費と運転維持費を含めた。社会的費用は海外および日本におけるCO2地中貯留費で、政策経費は電源種類ごとに必要とされる税金等で賄われる費用(技術開発の予算など)である。

微粉炭火力発電所ではCCS設備の後付けで発電コストは1.9倍、LNGコンバインドサイクル発電所ではCCS施設の後付けで発電コストは1.55倍となる。

前提条件が同一ではないため、各国のコスト試算に差が認められるが、石炭火力発電所ではCCS設備の後付けで発電コストは1.55~1.9倍、LNGコンバインドサイクル発電所ではCCS設備の後付けで発電コストは1.44~1.55倍と高コスト化が明らかである。

そのため、石油増進回収法(EOR)など明確な付加価値が伴わなければ、火力発電所にCCS設備を付帯することは困難なのが現状である。

また、LNG燃料の場合の発電コストは、①LNG輸入→LNG-GTCC→燃焼後CCS < ②LNG輸入→H2製造CCS→H2-GTCC < ⑤LNG→NH3製造CCS→NH3輸入→NH3-GTCC < ④LNG→NH3製造CCS→NH3輸入→H2化→H2-GTCC < ③LNG→H2製造CCS→H2輸入→H2-GTCCの順に低いことがわかる。

すなわち、LNG燃料を輸入しGTCCにCCS設備を後付けする方式が最も低コストである。これを基準にすると、燃焼前CCSにより水素を製造するGTCCの電電コストは1.26~1.92倍、燃焼前CCSによりアンモニアを製造するGTCCの発電コストは1.35~1.61倍と高くなる。

一方、石炭燃料の場合の発電コストは、⑥一般炭輸入→石炭火力発電→燃焼後CCS < ⑨褐炭→NH3製造CCS→NH3輸入→NH3-GTCC < ⑧褐炭→NH3製造CCS→NH3輸入→H2化→H2-GTCC発電 < ⑦褐炭→NH3製造CCS→NH3輸入→NH3-GTCCの順に低いことがわかる。

すなわち、石炭火力発電所へのCCS設備の後付けする方式が最も低コストである。これを基準にすると、燃焼前CCSにより水素を製造するGTCCの発電コストは1.18~1.69倍、燃焼前CCSによりアンモニアを製造するGTCCの発電コストは1.26倍と高くなる。

電力中央研究所の試算結果からは、天然ガスや石炭など化石燃料を原料とする発電について、CCS設備付きの火力発電の発電コストは、水素・アンモニア発電より低いことを示している。

これは化石燃料の輸送コストが、液体水素や液体アンモニアよりも安価なこと、燃焼前CCSの場合には化石燃料から水素やアンモニアを製造する際にエネルギー損失が生じるためである。 (ただし、この試算は2030年のLNG、H2、NH3の燃料価格を想定しており、今後の技術進展により変わる可能性があるとしている。)

コメント