先進超々臨界圧火力発電(A-USC)、炭ガス化コンバインドサイクル発電(IGCC)、石炭ガス化燃料電池複合発電(IGFC)はいずれも石炭火力発電システムであり、今後の実用化にはCO2回収・貯留(CCS)設備の付帯が必須である。

長年にわたり膨大な費用をかけて開発してきた次世代石炭火力発電であるが、世界的に脱石炭火力発電所がメガトレンドとなっている現状では、早急な戦略の見直しが必要である。

次世代火力発電システムの開発動向

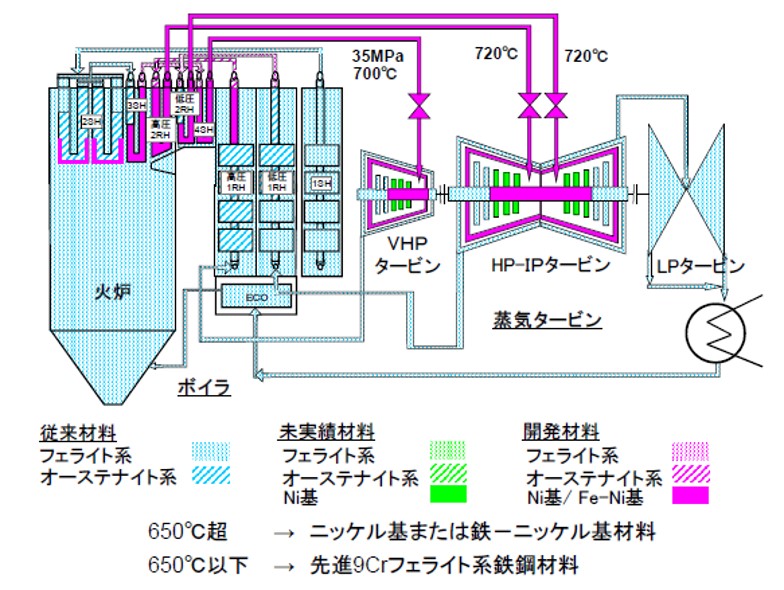

先進超々臨界圧火力発電(A-USC)

A-USCは、従来の微粉炭火力発電システムの全体構成を大きく変えることなく、蒸気タービンの蒸気温度を700℃以上に高めて高効率化を目指す。

2016年頃に送電端効率をHHV基準で46%の目標を設定し、経済産業省の補助を受けて2008~2016年に「先進的超々臨界圧石炭火力発電実用化要素技術開発」プロジェクトが進められた。

ボイラで発生した蒸気を過熱器で700℃に加熱し、主蒸気管を通じて超高圧(VHP)タービンを回転。VHPを出た蒸気はボイラに戻され再熱器で720℃として高圧(HP)タービンを回転。HPを出た蒸気は再度ボイラに戻され再熱器で720℃として中圧(IP)タービンを回転させる。

IPを出た蒸気は低圧(LP)タービンを回転させた後、復水器で冷却されて水に戻しボイラで再び蒸気発生に使う。

ボイラの過熱器や再熱器、主蒸気管と主蒸気弁、タービンケーシングとロータなど、650℃超の高圧蒸気にさらされる部位を対象に、耐熱性に優れたNi基合金とその大型部品製造技術の開発、低温部のフェライト系ステンレス鋼との異種金属溶接構造の開発が進められた。

2017~2020年には「次世代火力発電等技術開発/次世代技術の早期実用化に向けた信頼性向上技術」プロジェクトで、主蒸気温度が700℃以上のA-USCに適用可能なボイラ熱交換部、配管、および蒸気タービン用のNi基合金の長期信頼性向上と検証が実施された。

参画機関は東芝、IHI、新日鐵住金、電力中央研究所、発電設備技術検査協会、富士電機、三菱日立パワーシステムズ(MHPS)である。2020年以降には国内石炭火力の改修需要が高まるとして、2020年代中頃の実用化を目指しているが、現時点で建設の計画はない。

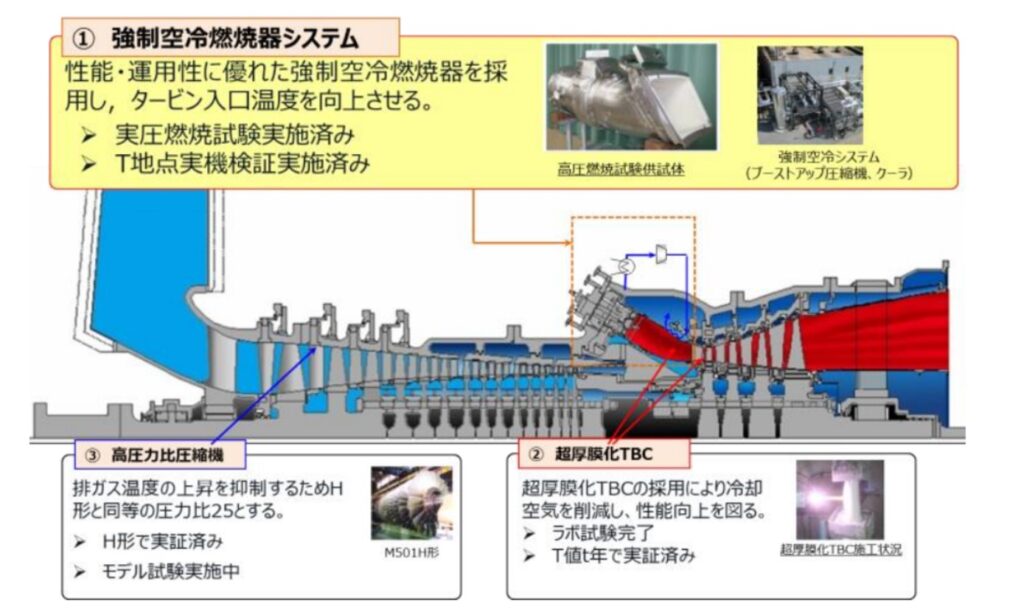

1700℃級の高温ガスタービン開発

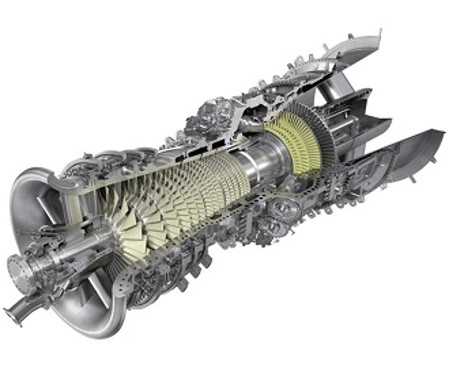

第2 世代のLNG火力発電の中心は、ガスタービン・コンバインドサイクル発電(GTCC)である。その中核となる1700℃級の高温ガスタービン開発が、経済産業省プロジェクトとして三菱日立パワーシステムズ(MHPS)(現三菱パワー)により進められた。

ガスタービン圧縮機の圧力比は25~35程度で、排熱回収ボイラからの蒸気(約650~700℃、170気圧)で、蒸気タービンを駆動して発電することで、送電端効率HHV基準で58%以上を目指した。

■第1ステップ(2004~2007年)では、超厚膜遮熱コーティング、強制空気冷却システム、強制空冷燃焼技術、超高性能タービン、高圧力比圧縮機、単結晶翼や3D積層造形などの先進製造技術などの要素技術開発が行われた。

■第2ステップ(2008~2011年)では、それらの技術の実用化開発が進められ、得られた成果は商用機である1600℃級ガスタービンに反映された。

■第3ステップ(2016~2020年)では、実機開発と製造・試運転に向けた技術開発が進められた。最終的に、個々の要素技術の研究開発目標はすべて達成し、送電端効率HHV基準で58%(発電端効率LHV基準で65%)達成の見通しが得られた。

2020 年4 月、三菱パワーは、JAC(J-series Air-Cooled)型の1700℃級ガスタービンの実証発電設備(CC出力:56.6万kW)で定格条件での運転に成功し、実証運転を開始した。

2022年12月、東北電力の上越火力発電所1号機(出力:57.2万kW)へ導入され、1650℃運転で送電端効率HHV基準で57%(発電端効率LHV基準で64%)に達している。

2030年頃には、次世代GTCC開発を目指して1800℃級の高温ガスタービン開発が開始される計画であるが、2023年時点で具体的な計画は未定である。

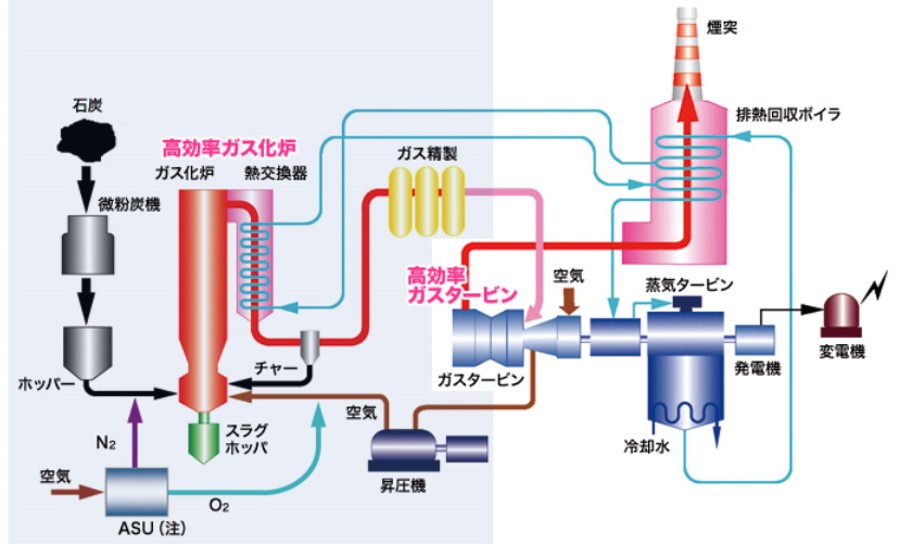

石炭ガス化コンバインドサイクル発電(IGCC)

第2世代の石炭火力発電の中心は、石炭ガス化コンバインドサイクル発電(IGCC:Integrated Gasification Combined Cycle)である。

微粉炭を高温(1200~1800℃)で空気あるいは酸素と反応させ、一酸化炭素(CO)および水素(H2)を主成分とする可燃性ガスを生成し、ガス精製設備で脱塵・脱硫を行う。その後、燃料としてガスタービンを駆動し、排熱回収ボイラで得られた蒸気で蒸気タービンを駆動する。

石油やLNGに比べて原料炭は安価で供給安定性に優れており、燃焼前の石炭ガス化工程でCO2分離・回収が可能である。

空気吹きIGCCシステム

■中型IGCC技術実証は、福島県いわき市のクリーンコールパワー研究所が、1200℃級ガスタービンの実証機(出力:25万kW、送電端効率:42%(LHV))で2007~2012年に実施。2013年4月、常磐共同火力に吸収合併され、勿来発電所10号機として2013~2020年に商用運転が行われた。

■大型IGCC技術実証は、空気吹きIGCCシステムは東京電力、三菱重工業、三菱商事、三菱電機、常磐共同火力の5社が、東京電力広野火力発電所と常磐共同火力勿来発電所にIGCCプラントを建設して行われた。

・広野IGCCパワー合同会社では、発電端出力:54.3万kW、送電端効率:約48%(LHV)の1400℃級ガスタービンのIGCCプラントが、2021年11月に運転を開始した。

・勿来IGCCパワー合同会社では、発電端出力:52.5万kW、送電端効率:約48%(LHV)の1400℃級ガスタービンのIGCCプラントが、2021年4月に運転を開始した。

ガスタービンの高効率化で、CO2排出原単位を石油火力発電と同等に抑えた。また、酸素吹きガス化方式に比べて酸素製造用の補機動力が不要のため送電端効率が高い。従来の石炭火力発電と同じ微粉炭供給とし、石炭スラリーの湿式給炭方式に比べて水分による潜熱ロスが少ない特長を有する。

酸素吹きIGCCシステム

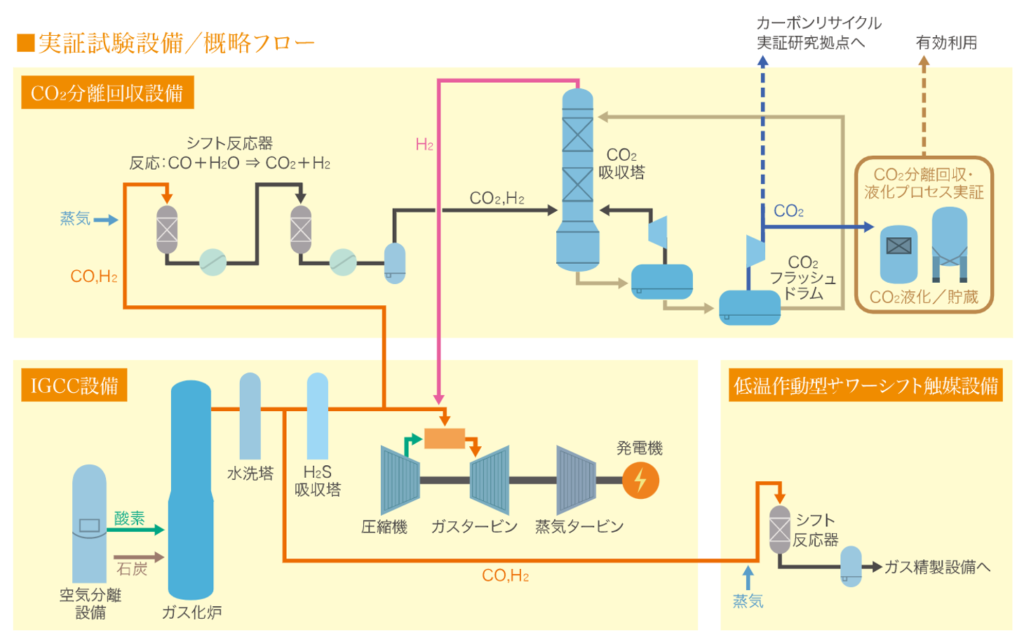

中型IGCC技術実証が、酸素吹きIGCCシステムに関して電源開発と中国電力が設立した大崎クールジェンにより進められた。

■2012~2018年、広島県の中国電力大崎発電所内に、三菱日立パワーシステムズ(MHPS)により1300℃級ガスタービンの酸素吹きIGCCプラント(出力:16.6万kW、送電端効率:40.8%(HHV))が建設され、2017年から実証試験が行われた。

■2016~2020年、大崎クールジェンと日立製作所により1500℃級ガスタービンへのパワーアップと、物理吸収方式のCCS設備の追設が行われ、2019年からCO2回収効率90%以上を目指した実証試験が進められた。2022年、回収したCO2の液化再利用の実証試験が行われた。

石炭ガス化燃料電池複合発電(IGFC)

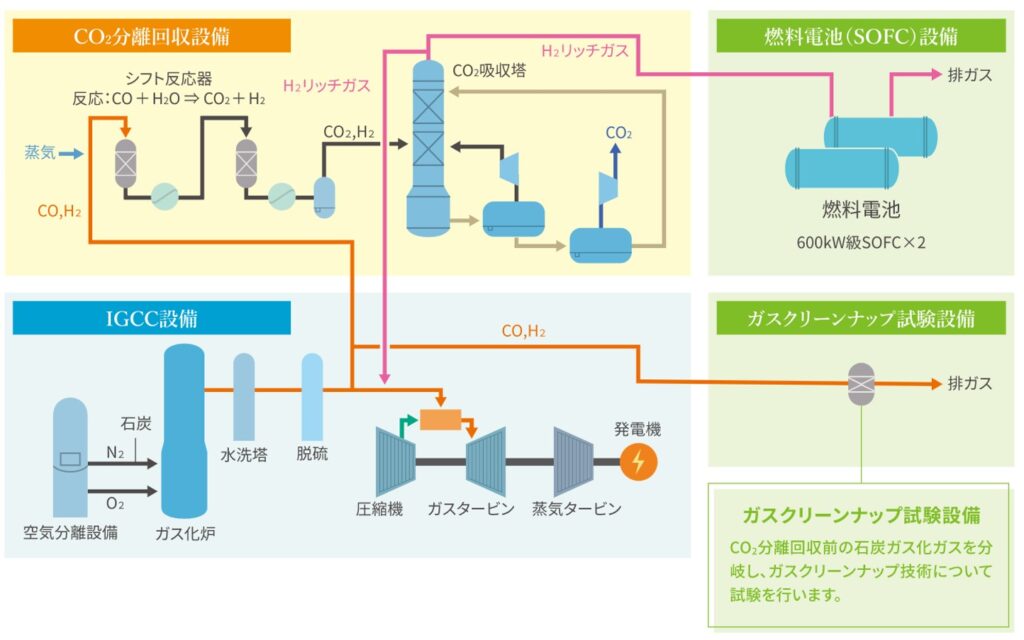

2018~2022年、第3世代の石炭火力発電の中心に位置付けられている石炭ガス化燃料電池複合発電(IGFC:Integrated coal gasification fuel cell combined cycle)の技術実証が、大崎クールジェンにより進められた。

上流に固体酸化物型燃料電池(SOFC、出力:600kW×2台)をMHPSが追設し、石炭ガス(H2+CO)の適用可能性(石炭ガス中の微量元素による劣化制御や大容量化にともなう経時変化の把握)を確認し、2020年3月からは小型IGFCの技術実証が進められた。

2025年度頃を目指し、大型化・商用機化を進めている。このCO2分離・回収型IGFC商用機(出力:50万kW級)はCO2回収効率90%以上で、送電端効率:47%(HHV基準)を目標としている。

従来の微粉炭火力では、含有水分量が多く発熱量が低い低炭化度炭(亜瀝青炭や褐炭)を使用できなかったが、IGCCでは低品位炭でも比較的容易にガス化が可能である。ガス化後にガス精製装置を設置し環境汚染物質を除去し、CCS設備によりCO2を分離・回収できる。

IGCCやIGFCは途中工程が多く建設費は高くつくが、同じ発電量で比べた燃料費はLNGの半分以下であり、普及が進めば量産効果で建設コストも下げられるとしている。

長年にわたり膨大な費用をかけて開発してきた次世代石炭火力発電であるが、世界的に脱石炭火力発電所がメガトレンドとなっている現状では、早急な戦略の見直しが必要である。

ガスタービン燃料電池複合発電(GTFC)

第3世代のLNG火力発電の中心は、ガスタービン燃料電池複合発電(GTFC:Gas Turbine Fuel Cell combined cycle)で、「トリプル・コンバインドサイクル」とも呼ばれている。

このGTFCではLNG燃料を改質して水素を取り出してSOFCで発電する。その後、燃料電池で改質利用できなかったLNGをガスタービンに供給して発電する。さらにガスタービンの高温排ガスを排熱回収ボイラに導き、得られた蒸気で蒸気タービンを回転させる3段階での高効率発電を行う。

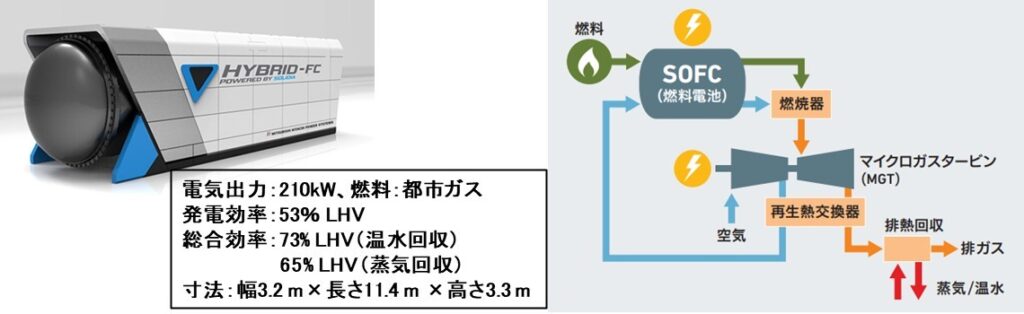

三菱パワーを中心に小型GTFC(出力:1000kW級)の商用化・量産化が進められ、SOFCのコスト低減、2020年までに中小型GTFC(出力:10万kW級)の技術実証を経て、2025年度頃に発電効率:63%(HHV基準)を実証する計画である。

小型GTFC(加圧型SOFC-MGTハイブリッドシステム)は、円筒型セルスタック内部(700~1000℃で都市ガス燃料を改質してH2やCOを生成して加圧型SOFCで発電、SOFC燃料側出口の残燃料と空気側出口の残空気を燃焼器で燃焼させてMGTを駆動し、熱電併給も含めて高効率化を達成している。

コメント