水素社会のエネルギーインフラを支える水素発電システムは、分散電源向けの家庭用・業務用の燃料電池発電システム、中小型水素ガスタービン、大規模発電所向けの大型水素ガスタービン、水素ガスエンジンの実用化と開発が進められている。

主に家庭用は固体高分子型燃料電池(PEFC)、業務用が固体酸化物型燃料電池(SOFC)が商品化されている。水素ガスタービンは、川崎重工業が中小型水素ガスタービンで2020年に水素専焼の実証試験中であり、三菱重工業は大型水素専焼ガスタービンの2045年市場投入を目指して開発中である。

水素発電システムの開発動向

水素社会のエネルギーインフラを支える水素エネルギーシステムは、①水素製造プロセスと、得られた水素を②水素輸送・貯蔵プロセス、必要に応じて③水素利用プロセスから構成される。

①水素製造プロセスは化石燃料由来水素と副生水素が主であるが、製造時に発生するCO2を回収・貯留(CCS)したブルー水素、再生可能エネルギー電力で水電解により製造したグリーン水素が中心で、革新的水素製造(原子力、光分解、バイオマス等)の研究開発が行われている。

②水素輸送・貯蔵プロセスは、圧縮水素でのパイプライン送給やボンベ詰め、冷却した液体水素での輸送・貯蔵が行われている。次世代では金属水素化物や水素化化合物に転換しての輸送・貯蔵、水素キャリアとしてのアンモニアや合成燃料(e-fuel)などが検討されている。

③水素利用プロセスは、カーボンリサイクル原料としての水素利用、水素ステーションからFCEVへの供給、家庭用・業務用燃料電池による分散電源、水素・アンモニア燃焼タービンによる大規模発電所などの利用が進められている。

燃料電池発電システム

家庭用燃料電池「エネファーム」に至る開発経緯(~2010代前半)

1990年代、リン酸型燃料電池(PAFC:Phosphoric Acid Fuel Cell)の産業用オンサイト発電装置(出力:100~200kW、発電効率:40%)が、富士電機と東芝により商品化された。しかし、ガスエンジンやディーゼルエンジンに比べて高価であり、政府補助金の消滅と共に大幅縮小した。

また、1991年、東京電力五井火力発電所内で、大規模リン酸型燃料電池プラント(出力:11MW、東芝製〉が定格運転 に成功 して実証運転 に入った。しかし、故障が相次いだこともあり、以後の20年間は国内での大規模燃料電池プラントの商用化は進められなかった。

2009年、固体高分子型燃料電池(PEFC:Polymer Electrolyte Fuel Cell)の家庭用燃料電池コージェネレーションシステム「エネファーム」(出力:1kW級、発電効率:35%)が開発され、東京ガスと大阪ガスから市販されて設置台数を伸ばした。

2011年、固体酸化物型燃料電池(SOFC:Solid Oxide Fuel Cell)の家庭用燃料電池コージェネレーションシステム「エネファームtype S」(出力:1kW級、発電効率:45%)が市販された。

しかし、赤字に耐えられずメーカーの撤退が相次ぎ、現在はパナソニック(PEFC)、アイシン精機と京セラ(SOFC)に絞られている。

業務・産業用燃料電池の開発経緯(2010年代後半~)

2000年代、欧米ではSOFCの産業用燃料電池コージェネレーションシステム(出力:100~10000kW級、発電効率:50%以上)の商品化が進められた。

2013年7月、ソフトバンクと米国ブルームエナジー(Bloom energy)はブルームエナジージャパンを設立し、産業用SOFC「ES-5700ブルームエナジーサーバー」の輸入販売を開始した。

2013年11月、ソフトバンクが都市ガスを燃料とする国内初号機(出力:200kW、発電効率(LHV、60%)を、福岡市内のオフィスビル「M-TOWER」に設置し運転を開始した。

2013~2017年、NEDOプロジェクト「SOFC実用化推進技術開発」が進められ、2015年から業務・産業用燃料電池の平板積層型SOFCが、デンソー(出力:5kW)、京セラ(出力:2.8kW)、日立造船(出力:20kW)、三浦工業(出力:4.2kW)、ブラザー工業(出力:4.4kW)から市販された。

2014~2018年、内閣府「戦略的イノベーション創造プログラム(SIP)」でアンモニア燃料対応のSOFC開発が進められた。アンモニアを気体で供給し、700~900℃に加熱した電極に触れて窒素と水素に分解し、空気中の酸素と水素が反応して発電する。

2018年5月、IHIはアンモニアを燃料として直接供給する大型SOFCシステム(出力:数10~数100kW)を開発し、業務・産業用として2020年代前半の市場投入を発表した。

2017年8月、三菱日立パワーシステムズ(MHPS)が、SOFCとトヨタ・タービンアンドシステム製のマイクロガスタービン(MGT)を組み合わせた加圧型SOFC-MGTハイブリッドシステム(MEGAMIE、出力:250kW、発電効率:50~55%、約100万円/kW)の市販を開始した。

2018年1月に、商用機MEGAMIE(定格出力:220kW)を三菱地所の東京丸の内ビルディング向けに初受注し、2019年2月に本格運転を開始。都市ガスを燃料とし約900℃で運転することで、発電効率(55%、LHV基準)、総合効率(65%)、排熱利用を含めた総合効率(73%以上)である。

2020年1月、日本特殊陶業とMHPSは、円筒セルスタック製造の共同出資会社Cecylls(セシルス)を設立した。

2019年8月、日本特殊陶業が主体となり日本ガイシ、TOTO、ノリタケカンパニーリミテドと、平板型SOFCの研究開発に係る共同出資会社「森村SOFCテクノロジー」を設立した。

2021年4月、業務・産業用SOFCセルスタックの本格量産を開始し、日立造船などの業務用システムメーカーに供給を進め、2025年から家庭用SOFCセルスタックの供給も開始する。

2020年12月、ドイツボッシュ(Bosch)が英国セレスパワー(Ceres Power)との連携強化に合意し、2024年の産業用SOFCの本格生産(出力規模で約20万kW/年)に向けた計画を発表した。

以上のように、2010年代に定置型燃料電池の開発は家庭用PEFCから業務用SOFCへ移行し、マンションや工場向けが商品化されると共に、分散電源として燃料電池発電所(出力:1万kW前後)の設置が始まり、スマートグリッドの中心的な構成要素として期待されている。

水素ガスタービンの開発

川崎重工業の中小型水素ガスタービン

中小型水素ガスタービン開発は、LNG燃料に水素を混合する水素混焼発電が2020年までに発電実証が行われた。また、水素100%を使用する水素専焼発電が2025年を目途に実証試験、2030年代に技術を確立し、LNG火力発電並みの効率と発電単価17円/kWh以下を実現する計画である。

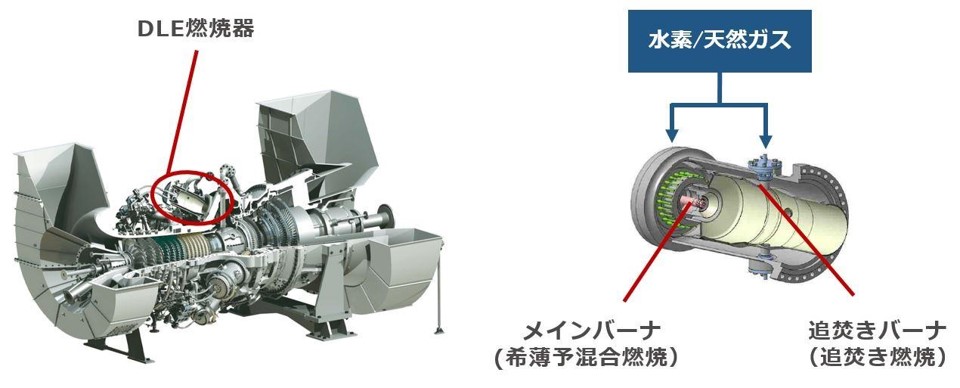

LNGに比べて水素は逆火を起こしやすく、燃焼温度が高いためにNOxを発生しやすいため、水素ガスタービンの開発課題は燃焼器にある。実際に、LNG燃料向けに開発されたガスタービンの圧縮機とタービンは、改造なしで水素ガスタービンに使用されている。

燃焼器では、圧縮空気内に燃料ガスを噴射して燃やす拡散燃焼方式が燃焼安定性に優れて一般的である。また、NOx発生を抑えるため、事前に空気と燃料ガスを混ぜて燃焼器内に噴射して燃やす希薄燃焼方式が開発されているが、燃料ガスが希薄となるため燃焼安定性には工夫が必要となる。

そこで燃焼安定性と低NOxを両立させるため、燃焼安定性に優れる拡散燃焼方式に水や蒸気を燃焼器内に噴射してNOx発生を抑制するウエット方式や、空気と燃料の混合方法などを工夫してNOxを抑制するドライ低NOx方式の開発が進められている。

2014年2月、水素混焼ガスタービン[L30A」(出力:3万kW)の開発を発表。希薄予混合燃焼器に追焚き燃焼方式を加えたドライ・ロー・エミッション(DLE:Dry Low Emission)燃焼器を搭載し、最近では、60%水素ガス混焼でもNOx排出量を天然ガス並みの25ppm以下に抑えている。

2015~2019年、NEDO「水素CGS(コージェネレーションシステム)活用スマートコミュニティ技術開発事業」に、ウエット方式燃焼器を搭載した「M1A-17型ガスタービンエンジン」を装備したPUC17型常用発電装置(出力:1000kW級)を供給し、水素専焼・混焼運転を行った。

2018年4月、神戸市ポートアイランドに設置した水素CGSの実証試験では、水素専焼により近隣の 2 施設に2800kWの熱(蒸気)と 4 施設に1100kWの電力を同時に供給し、NOx排出量は50ppmで国内大気汚染防止法の規制値70ppmをクリアした。

しかし、ウエット方式では水や蒸気を供給する純水製造設備が必要なため、水素専焼用のドライ低NOx方式を採用した燃焼器の研究開発を進めた。

2016~2019年には、NEDO「水素利用等先導研究開発事業/大規模水素利用技術の研究開発/水素ガスタービン燃焼技術の研究開発」で、マイクロミックス燃焼技術のドライ低NOx水素燃焼器を試作し、規制値の半分となるNOx排出値35ppm以下と安定燃焼を達成した。

2020年5月から水素CGSシステム実証設備において、開発した燃焼器を実装したエンジン実証運転を開始し、水素専焼ドライ低NOx発電に成功した。

■2021年12月、川崎重工業はドイツのRWE Generationと水素専焼ガスタービンの発電実証を共同で進めることに合意した。ニーダーザクセン州でRWEが運営するエムスランド水素パーク/天然ガス発電所内に、川崎重工業製のコージェネレーションシステム「GPB300」を設置する。

2024年中に拡散燃焼器による水素ガスと天然ガスの混焼および、水素ガス100%による発電実証運転を開始する。実証試験に用いる水素はRWEが保有する風力発電施設(出力:約2GW)の電力を使い、水電解で製造したグリーン水素を使用する。

三菱重工業の大型水素ガスタービン

2015年6月、経済産業省が電力会社のLNG火力発電所を使った水素ガス混焼発電の実用化に向けた調査を開始した。水素発電は原理的にCO2排出量ゼロであるが、石炭火力発電やLNG火力発電に比べて発電単価が高いこと、NOx排出量が多めであることが課題である。

大型水素ガスタービンについても、2020年までに発電プラントによる水素ガス混焼発電の実証試験に入る計画を立て、水素専焼発電については、2025年を目途に実証試験に入り、2030年代に技術を確立する計画に沿って開発が進められた。

2018年2月、三菱日立パワーシステムズ(現三菱パワー)は、LNG燃料用のドライ低NOx(DLN:Dry Low NOx)燃焼器に改良を加え、予混合方式の水素混焼用DLNマルチノズル燃焼器を開発し、1600℃級GTCC(出力:70万kW)で、体積比30%の水素ガス混焼試験で安定燃焼を実証した。

水素混焼用DLNマルチノズル燃焼器は、燃焼器内に供給される圧縮空気を旋回翼(スワラー)により旋回流とし、旋回翼表面の小孔から供給される燃料と均一な予混合気を形成して燃焼させ、ノズル先端からも空気を噴射して旋回流中心部の流速低下を防止して逆火を防ぎ、低NOx化を実現した。

三菱パワーは、水素30%混焼用大型ガスタービンの2025年市場投入、水素専焼用大型ガスタービンの2045年市場投入を目指している。

また、水素専焼の場合はさらに逆火リスクは高まるため、大崎クールジェンのIGCC用に開発したマルチクラスタ燃焼器に改良を加えた水素専焼用マルチクラスタ燃焼器を開発している。

従来の DLN 燃焼器の燃料供給ノズル(8本)に比べ、より多くの小孔ノズルを有するマルチクラスタ燃焼器をベースに、空気とともに水素を吹いて狭い空間で短時間に混合させる分散混合方式を採用した。水素専焼用の中小型ガスタービンに採用し、2025年市場投入を目指している。

一方、燃料と空気を別々に燃焼器内に噴射する拡散燃焼方式でも、100%水素燃焼の実績を有している。ただし、予混合方式に比べて火炎温度の高い領域が生じやすく、蒸気・水噴射による NOx低減対策が必要である。

■2018年3月、MHPSは、オランダ最北部のフローニンゲン(Groningen)州のヌオン・マグナム(Nuon Magnum)発電所の天然ガス焚きGTCC(出力:132万kW)を、水素焚きに転換するフィージビリティスタディーを実施した。

M701F 形ガスタービンを中核とする発電設備3系列のうち1系列を、既存技術である拡散燃焼器を適用することで、2023 年までに 100%水素専焼に切り替えることが可能とした。

■2020年3月、MHPSは、米国ユタ州のインターマウンテン電力による石炭火力発電所の建て替えプロジェクトで、GTCC発電設備(M501JAC型、出力:84万kW×2基)を受注した。2025年稼働時で体積比30%の水素混焼発電、2045年までに水素ガス100%の専焼発電を目指す。

■2020年11月、三菱重工業は、南オーストラリア州で水素やアンモニアの製造事業を手がけるH2Uインベストメンツへの出資を発表。狙いは再エネ由来の電力を使う水電解による水素製造プラントや、アンモニア製造プラント建設への参画で、水素ガスタービンの実証も行う計画である。

■2021年1月、MHPSは、オランダ最北部のフローニンゲン州のバッテンフォール・マグナム発電所に納入したGTCC発電設備(M701F、出力:132万kW)3系列のうちの1系列を、2027 年までに水素100%の専焼発電設備へと切り替えるプロジェクトを推進。

フィージビリティ・スタディーで、既存技術の拡散燃焼器で、水素燃焼への転換が可能とした。■2021年3月、三菱パワーは、英国東海岸の工業地域ハンバー川流域での脱炭素化事業計画に参画し、トライトン電力のソルトエンド発電所に納入した天然ガス焚きGTCC(M701F型、出力:120万kW)のガスタービン3基の水素燃料への転換フィージビリティ・スタディーを実施。

当初、水素ガス30%の混焼発電で始め、2040年には100%の専焼発電の検討である。

■2022年2月、三菱重工業は、高砂製作所に水素の製造・貯蔵設備「高砂水素パーク」を2024年3月までに建設・稼働させると発表。水素は、開発中の水素30%混焼の566MW級大型ガスタービンと、水素専焼の40MW級中小型ガスタービンに供給し、実証運転後、2025年の商用化を目指す。

系統電力を使いアルカリ水電解、固体酸化物形電解セル、メタン熱分解の3方式で合計の水素製造能力は1100Nm3/h、圧縮水素で高圧タンク(容量:3万3000 Nm3)に貯蔵する。

■2022年6月、三菱パワーアメリカ・ジョージア・パワー・米国電力研究所(EPRI)は、ジョージア州マクドノフ・アトキンソン発電所のGTCC発電設備で、水素20%混焼実証試験に成功した。天然ガス焚きガスタービン(M501G型、出力:26.5万kW)で、ドライ低NOx燃焼器が使われた。■2022年8月、三菱重工業はケッペルとシンガポール南西部のジュロン島サクラ地区に、GTCC発電所(出力:60万kW)を建設するEPC契約を締結した。30%の水素混焼発電を目指しており、水素専焼発電にも対応できる機能を備える。完成は2026年上期を予定している。

水素ガスエンジンの開発

2030年代の水素利用の普及拡大を見据え、1000kW級の水素エンジンの実用化が進められている。

2021年1月、三菱重工エンジン&ターボチャージャ(MHIET)は希薄燃焼ガスエンジンGSRシリーズを基本とし、産業技術総合研究所と共同で燃料供給方法、着火方法、給気弁閉じ時期、空気過剰率などの見直しを行った結果、水素専焼・予混合方式での水素エンジンの安定燃焼条件を見出した。

水素は可燃範囲が広く、燃焼速度が速いためバックファイアや、空気との混合気が自着火して燃焼室内の圧力が急激に上昇するノッキングなどの異常燃焼が生じやすく、その対策が課題である。試験では6気筒換算で出力:340kW、16気筒換算で出力:920kWまでの試験運転に成功した。

また、2021年8月には、東邦ガスとMHIETは、東邦ガス技術研究所の商用ガスエンジン(定格出力:450kW)を使って都市ガスと水素の混焼実証試験を進めており、空気と燃料の投入比率の調整などにより定格出力で水素ガス35%の混焼発電に成功した。

コメント