日本はカーボンニュートラルに向けた戦略として、欧州で保留となったプロセス「高炉(転炉)+CCUS(CO2の回収・貯留・有効利用)」を追求した。その結果、2013年にNEDO事業「環境調和型製鉄プロセス技術開発」で開始し、2016年にはパイロットプラントを完成した。

しかし、世界のトレンドが水素還元製鉄に向っており見直しが行われ、グリーンイノベーション(GI)基金による開発が始められている。

水素還元製鉄とは?

国内鉄鋼業からのCO2排出量

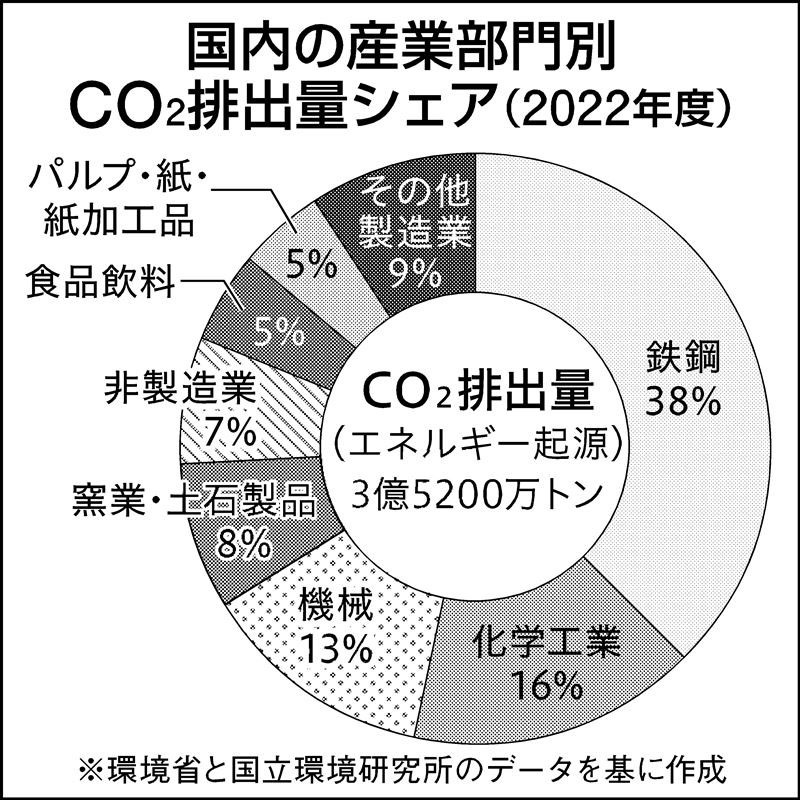

国内鉄鋼業からのCO2排出量は2022年度に約1億3400万トンに達し、産業部門全体のCO2排出量の約38%を占め、化学0.6億トン(16%)、機械0.5億トン(13%)、窯業他0.3億トン(9%)などと比較しても格段に多い。

運輸部門や家庭などを含む日本全体のCO2排出量中でもシェアは約13%に達しており、業界として脱炭素化は必須課題となっている。

日本はカーボンニュートラルに向けた戦略として、欧州で保留となったプロセス「高炉(転炉)+CCUS」を追求し、2013年にNEDO事業「環境調和型製鉄プロセス技術開発」で開始し、2016年にはパイロットプラントを完成した。しかし、世界のトレンドが水素直接還元製鉄に向っており、見直しが行われた。

3つの製鉄プロセス

現在、「高炉法」、「直接還元法」、「電炉法」の3つの製鉄プロセスが普及している。

■「高炉法」

高炉の中に鉄鉱石とコークス(炭素)を投入し、鉄鉱石を溶解すると同時に還元するためエネルギー効率が高く、高級鋼材の製造が可能。しかし、コークスの大量使用で、CO2排出量が多い。

■「直接還元法」

鉄鉱石を直接還元炉に投入して溶解し、高温の天然ガス(炭素+水素)を注入して還元する。溶解と還元が別工程となるためエネルギー効率が低いが、高炉法に比べてCO2排出量は少ない。

■「電炉法」

鉄スクラップなど還元済みの鉄原料を電炉に投入し、少ない電気エネルギーで溶解する。原料の鉄スクラップに不純物が多く、高級鋼材向きではないが、高炉法に比べてCO2排出量は少ない。

「高炉法」は、国内鉄鋼業からの温室効果ガス(GHG)排出量の90%以上を占める。一方、「電炉法」は、「高炉法」に比べてCO2排出量を1/4程度に抑えられるため、「電炉法」の活用にシフトしているのが現状である。しかし、開発途上国での鉄鋼需要の増加のため、鉄スクラップの供給は不足するとみられている

また、「直接還元法」で使う高品位鉄鉱石は世界供給量の10%以下と希少であるため、大量に安定調達することは困難とみられている。

脱炭素化に向けた製鉄プロセスの転換

従来の「高炉法」と「直接還元法」では、鉄鉱石から酸素を分離(還元)する過程で、コークスや天然ガスに含まれる炭素を使うためにCO2が発生するのである。「水素製鉄」は、鉄鉱石からの酸素の分離(還元)に水素を用いることで、製造過程でのCO2発生を取り除くプロセスである。

しかし、単純にコークスや天然ガスを水素に置き換えただけでは、新たな問題が発生する。

「高炉法」では、水素還元製鉄を行う場合に高温の維持が必要となる。コークスを使う還元では発熱反応が起きるため鉄を溶解するのに十分な熱量が確保できるが、水素による還元反応では吸熱反応が起きるため炉内温度が低下して鉄が固化してしまう。

そのため、高炉法による「水素還元製鉄」では、エネルギー効率面からコークスなどを一部使うことが検討されている。グリーンイノベーション基金事業では、水素還元製鉄によるCO2削減率は50%を目標とし、残り50%についてはCCUS(CO₂回収・利用・貯留)技術を使い、実質的な排出ゼロを目指し開発しています。

「直接還元法」でも、水素還元製鉄を行う場合に高温の維持が問題となる。直接還元炉内の温度は900℃程度と比較的低温であり、水素還元の吸熱反応により炉内温度が低下すると還元鉄の粉化や固着化が起こりやすく、目詰まりなどにより製造効率が低下する。

特に、現在の高炉法で使用されている低品位鉄鉱石を使った場合に、粉化や固着化が起こりやすくなることが明らかになっている。グリーンイノベーション基金事業では、製造量を拡大しやすい低品位鉄鉱石の活用を前提とした水素還元技術の確立もめざしている。

「電炉法」では、還元済みの鉄原料を使用するので、鉄原料に含まれる不純物除去の精度向上が課題である。特に低品位鉄鉱石を原料とした還元鉄を使用する場合は、不純物が多くなるため、グリーンイノベーション基金事業では、効率的な溶解と不純物除去の精度向上をめざして技術開発が進められている。

IAEによる製鉄プロセスの転換予測

国際エネルギー機関(IAE)は、製鉄プロセスでのCO2排出量が実質ゼロである「グリーンスチール」の市場規模が、2050年時点で約5億トンとなり、2070年には「グリーンスチール」の市場規模が90%を超えるとの予測を示した。(IEA Energy Technology Perspecyives 2020)

現在、世界の粗鋼生産量は18.7億トンで、そのうち約半分を中国が占め、日本の生産量は約1億トンである。日本勢は電動車のモーター用の電磁鋼板など高品質な鋼材の供給により競争力を維持している。

また、世界には約800基の高炉(内、日本20基)が存在し、世界中の高炉メーカーが脱炭素化をめざして技術開発を進めている。そのため世界最高水準の高品位な鉄鋼を供給し、世界をリードするためには脱炭素化に向けた製鉄プロセスの転換が必須となっている。

一方、欧州では鉄やアルミなどを対象に環境規制の緩い国からの輸入品に課税する「国境炭素税」を導入する検討を進めている。そのため、国内外の自動車大手はサプライチェーン全体のCO2削減をめざしており、「グリーンスチール化」は避けて通れない状況を迎えている。

コメント