民間航空機エンジンでは、大型化するファン構造の軽量化が高分子マトリックス複合材料(PMC:Polymer Matrix Composite)の適用により進められた。安価なガラス繊維強化プラスチック(GFRP)や高強度の炭素繊維強化プラスチック(GFRP)など、用いる強化繊維により様々な特性が発現される。

中でも、CFRPは軽量(比重:約2.0)、高強度、高剛性であり、航空機の機体に始まり、ターボファンエンジンのファン部品への適用が進められた。

高分子マトリックス複合材料(PMC)の開発

PMCの製造技術

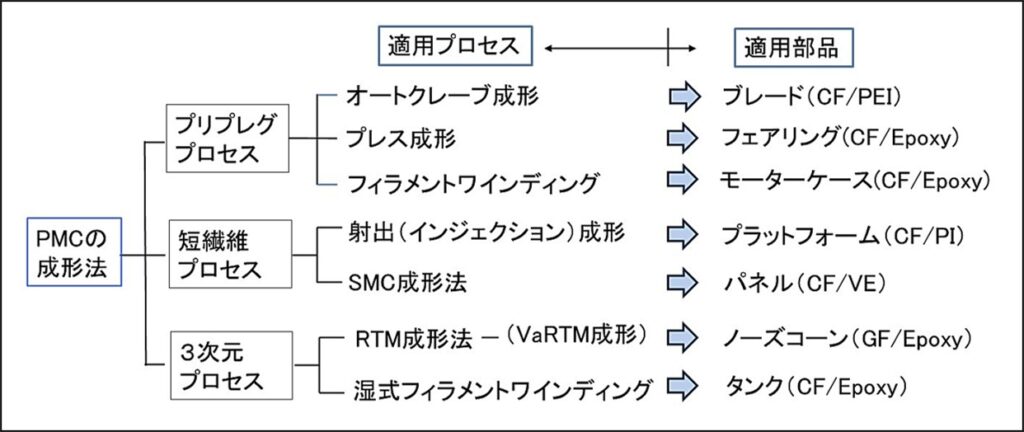

強化繊維とマトリックス樹脂を成形してPMCを製造するプロセスは、部品形状に合わせて様々な方法が開発されている。これらの成形プロセスの中から、採用する強化繊維やマトリックス樹脂の種類、部品形状、コスト、数量、品質などから、最適なものを選定してPMCが製造されている。

プリプレグプロセス

樹脂があらかじめ予備含侵された繊維シートは「プリプレグ」と呼ばれる。用途に合わせて、繊維が一方向に配列されたUDシートや、横糸と縦糸とが織物になっているClothシートなどがある。また、マトリクス樹脂も、用途に合わせて熱硬化性樹脂や熱可塑性樹脂など幅広く商品化されている。

「オートクレーブ成形」では、所定の形状に裁断したプリプレグを必要な枚数積層し、層間に空気が残留しないようフィルムバックで覆い、真空引きしながら、オートクレーブ(高温高圧釜)内で加熱・加圧しながら樹脂を硬化させる。ボイドが少ない高品質の製品を得ることが可能である。

一般的な航空機用CFRP部品の製造方法として採用されている。プリプレグ積層工程は1970年代から自動化が進められ、ボーイング787型機やエアバスA350型機の胴体、主翼など多くの部位に適用されている。

「プレス成形」では、所定の形状に裁断したプリプレグなどの中間材を、あらかじめ加熱した金型で挟み、プレス機によって加圧しながら硬化させる。金型を使用するため寸法精度の高い成形品が得られ、成形時に昇温・降温を行わないため生産性に優れる。

「フィラメントワインディング」では、マンドレル(芯金)にプリプレグ、その上から熱収縮テープを巻き付けて、オーブンに入れて加熱硬化させ、マンドレルを取り外す成形法である。パイプ形状部品の生産に優れている。

短繊維プロセス

「射出(インジェクション)成形」では、熱可塑性のマトリックス樹脂と短く細断した炭素繊維を混錬してペレット化する。一定量のペレットを加熱融解し、金型内に射出して成形して金型内で冷却され硬化した後に、成形品を取り出す。金型を使用するため寸法精度の高い成形品が得られ、小型部品の生産性に優れる。

「SMC(Sheet Molding Compound)成形」では、強化繊維を長さ10~50mm程度に切断し、マトリックス樹脂中に硬化剤、内部離型剤などを加えた混合物を含浸させ、さらに加熱して増粘させて厚さ1~5mmのシート状、板状に加工した中間材がSMCシートである。

このSMCシートを所定の形状に切断して積層し、あらかじめ加熱して金型で挟み、プレス機によって加圧しながら硬化させる。金型により寸法精度の高い成型品の大量生産が可能である。

最近では、短繊維プロセスの一種の「3D造形装置」が開発されている。炭素繊維を強化材料としたCFRPがレーザー焼結法(SLS:Selective Laser Sintering)や熱溶解積層法(FDM:Fused Deposition Modeling)により製造されているが、現時点で航空機部品への適用例はない。

3次元プロセス

「RTM(Resin Transfer Molding)成形」では、所定の形状に裁断した炭素繊維の織物を製品形状に予備賦形した中間材(プリフォーム)を作製して加熱金型内へ配置し、樹脂と硬化剤を加圧注入して硬化させる。金型を使用するため高品質で、比較的単純な形状の中規模量産品に適している。

「バータム成形(VaRTM、Vacuum assisted Resin Transfer Molding)」は、下型だけを使用して上面はフィルムバックで覆い、真空吸引の力を利用して樹脂を含浸する成形法である。樹脂製や木工製の型が使用でき、低コスト化と共に大型化が容易である。

「湿式フィラメントワインディング」では、強化繊維束(フィラメント)を樹脂槽の中を通過させて樹脂を含浸させた後、マンドレル(芯金)に巻き付け、オーブンに入れて加熱硬化させ、マンドレルを取り外す。繊維巻き付け後に樹脂を含浸する成形法も実用化されている。円筒状製品の成形には適している。

最近では、連続繊維を使ったCFRPの「3D造形装置」が開発されている。米国Markforgedの「Mark Two」「Industrial シリーズ X7」はFDM法、米国AREVOの「AQUA」はSLS法による造形装置が知られている。

コメント