航空機ジェットエンジンの高性能化を実現するには、高バイパス比化と並び高圧力比化・高温化による熱効率向上が鍵となる。すなわち、燃焼器やタービン動静翼など高温部品の耐熱性の向上である。

そのため高温強度に優れた「耐熱合金」の開発が進められ、高温の燃焼ガス雰囲気に耐えられるよう「耐食・耐酸化コーティング」、さらなる高温化を実現するために「セラミック遮熱コーティング」の開発が進められた。

航空機ジェットエンジン向け耐熱材料の開発

航空機ジェットエンジンの高性能化を実現するには、高バイパス比化と並び高圧力比化・高温化による熱効率向上が鍵となる。すなわち、燃焼器やタービンなど高温部品の耐熱性の向上である。

下図には、航空機ジェットエンジン用の耐熱材料の開発状況と、それに伴うタービン入口温度(TIT:Turbine Inlet Temperature)の上昇を示す。

従来から、ニッケル(Ni)基やコバルト(Co)基の耐熱合金開発が進められてきた。近年では、使用条件の厳しいタービン動翼材である普通鋳造Ni基超合金(CC:Conventionally Cast)について結晶制御技術による耐熱性向上が進められた。

一方向凝固化(DS:Directionally Solidified)で約20℃、単結晶化(SC: Single Crystal)でさらに約30℃の耐熱性向上が実現され、耐熱温度は1100℃(強度設計上では1000℃)程度に達している。

現在は、酸化物セラミックスを用いた遮熱コーティング(TBC:Thermal Barrier Coating)が翼外面に施され、翼内に形成された複雑な冷却孔を通じて圧縮空気により内面の対流冷却、外面のフィルム冷却が行われことで、タービン入口温度(TIT)の上昇に対応している。

静翼材には、溶接などによる補修性を考慮してCo基合金が使われており、翼外面にはTBCが施され、翼内に形成された複雑な冷却孔を通じて圧縮空気により内面の対流冷却、外面のフィルム冷却が行われている。

燃焼器には、加工性に優れた薄板のNi基合金やCo基合金が使われており、内面にはTBCが施され、外面は対流冷却が行われている。

一方、次世代耐熱材料として期待されているセラミックス基複合材料(CMC)は、2016年に就航したエアバス「A320neo」に搭載された「LEAP-1A」エンジンの一部品に採用され、酸化物セラミックスの耐環境コーティング(EBC)が施され、今後のタービン入口温度(TIT)の上昇が期待されている。

耐熱超合金の開発

1960年代、ガスタービン動翼材料としてγ‘(ガンマプライム)相Ni3(Al,Ti)析出強化型で等軸晶の普通鋳造Ni基超合金(CC : Conventional Casting)が開発された。現在も、使用温度の低い後段動翼で使われている。

近年、結晶制御技術の高度化により、動翼の長手方向に対して直角な結晶粒界をなくした一方向凝固(DS:Directional Solidification)合金、高温での弱化要因である結晶粒界を完全に排除した単結晶(SC:Single Crystal)合金化により耐熱温度の向上が実現された。

単結晶合金には結晶粒界が存在しないため、粒界強化元素の添加を控えられるため合金の融点低下を抑制でき、γ‘相を完全固溶させる溶体化熱処理が可能となる。そのため、一方向凝固合金以上に高温クリープ寿命と疲労寿命の向上を実現した。

1970年代後半には、一方向凝固合金よりも耐熱温度が約50℃高い単結晶合金が開発され、「PWA1480」、「ReneN4」、「CMSX-2」などの第1世代超合金と呼ばれた。その後、耐食性と高温クリープ寿命の改善に有効なレニウム(Re)を添加した「CMSX-4」など第2世代超合金が開発され、耐熱温度は1000℃に達した。

第3世代超合金では、Re添加量が約3→約6mass%まで増加され、第4世代超合金は、ルテニウム(Ru)添加量が2~3mass%で高温組織安定性が高められた。さらに第4世代超合金のRe添加量を増加させた第5世代超合金が、国内の物質材料機構により開発されて「TMS-162」は耐用温度が約1100℃に達した。

一方、Ni基超合金製のガスタービン動翼材料の寿命は、使用温度が1000℃以上の場合には、高温酸化と高温クリープ寿命が支配し、使用温度が1000℃以下の場合には、燃料由来の高温ホットコロージョン(硫化腐食)とガスタービンの起動・停止に伴う熱疲労が主要な支配的要因である。

そのため、Ni基超合金製のガスタービン動翼表面には、各種の高温耐食・耐酸化コーティングが不可欠である。特に、使用温度が1000℃以下のガスタービン動翼に生じる高温腐食現象は、高温環境により腐食機構が異なるため、燃料のクリーン化を含む様々な対策が施されてきた。

実際に、800~900℃の温度域の「高温硫化腐食」は、燃料に含まれるNaとSが燃焼器中で溶融硫酸塩Na2SO4を生成して動翼のNiと共晶反応を生じる。また、650~750℃の「高温硫化腐食」は、吸入空気中のNaCl(海塩粒子)と燃料中のSが燃焼器中で反応し、動翼のNiやCoと共晶反応を生じる問題が発生した。

低温腐食現象では、500~700℃の「バナジウムアッタック」は、燃料中のV化合物に起因する加速酸化腐食が発生し、S化合物が水蒸気と結合して200℃以下の低温部に凝着して生じる「硫酸露点腐食」などが知られており対策が施されている。

高温耐食・耐酸化コーティング

ガスタービンの高温耐食・耐酸化コーティング技術の開発の歴史は古く、1950年代までさかのぼる。当初は、Cr、Al、Siなどの保護性酸化皮膜の形成元素を主成分とした「拡散浸透法」が、第一世代の高温耐食・耐酸化コーティングとして採用された。

経済性に優れ、その優れた耐酸化性から、現在でもガスタービン高温部品の冷却孔内面のコーティングに適用されている。しかし、コーティング材料が限定されるプロセスであり、基材表面への金属間化合物の形成ため表面層の脆化に加え、補修が困難などの問題を有している。

第二世代の高温耐食・耐酸化コーティングは、主に電気めっき法などで形成した貴金属(Pt、Rhなど)皮膜にAl拡散浸透処理を施す複合コーティングである。貴金属を使うため高コストであるが、耐酸化性と共に高温腐食にも優れた耐性を示し、現在でも「Pt/Al複合コーティング」は航空機エンジンで使われている。

現在の主流は、第三世代の高温耐食・耐酸化コーティングである。MCrAlY合金(MはNi、Co、あるいは両方)皮膜が、電子ビーム物理蒸着法(EB-PVD:Electron Beam-Physical Vapor Deposition)、量産性に優れた大気プラズマ溶射(APS:Atmospheric Plasma Spraying)→減圧プラズマ溶射法(LPS:Low Pressure Plasma Spraying)で形成されている。

また、酸素と液体燃料の燃焼フレームを細径ノズルで絞り溶射粉末を投入する高速フレーム溶射法(HVOF: High Velocity Oxygen Fuel)でも緻密で密着性に優れ、経済性も良好なためLPS代替として使われている。

耐酸化性に優れたNiCrAlY、耐食性(硫化腐食)に優れたCoCrAlY、両者の欠点を取り除いたNiCoCrAlY、延性に優れたCoNoCrAlYなど多種のMCrAlY合金が開発された。MCrAlY合金皮膜は高温域での延性に優れ、基材のNi基超合金のクリープ寿命、高温疲労寿命には影響を及ぼさない。

以上のコーティング技術は、次に示すセラミック遮熱コーティングの下地層(ボンドコート)としても適用されており、高温耐食・耐酸化機能の維持はもちろんのこと、セラミック遮熱層(トップコート)の密着性向上にも大きな影響を及ぼしている。

セラミック遮熱コーティング

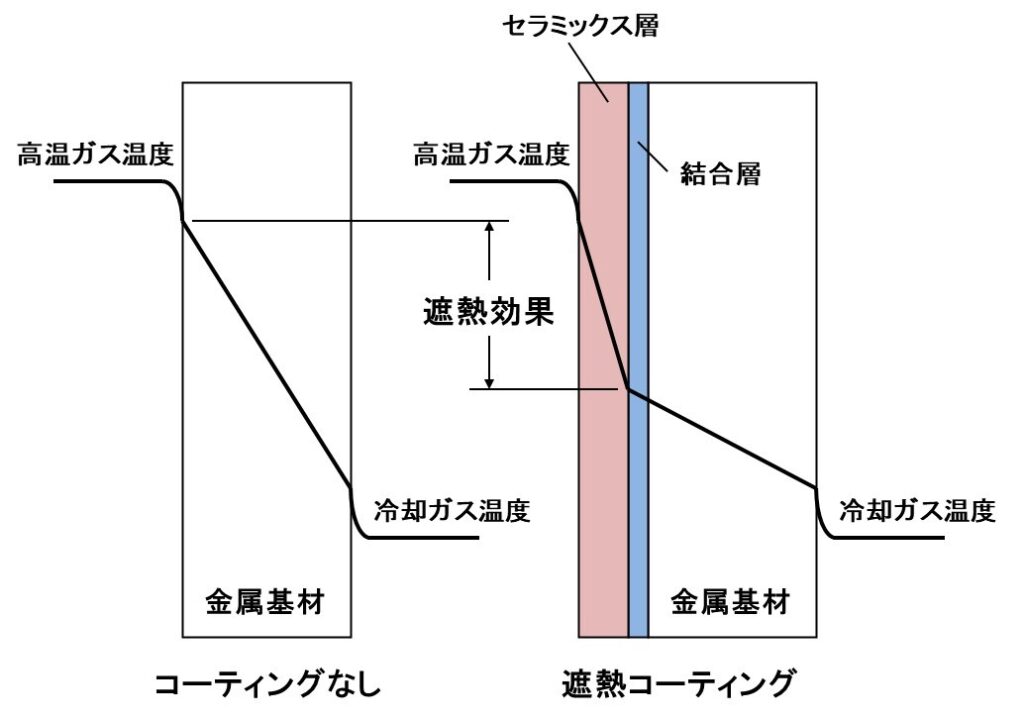

セラミック遮熱コーティング(TBC:Thermal Barrier Coating)は、裏面が強制冷却されている耐熱合金基材の表面に、低熱伝導率の酸化物セラミックスをコーティングすることで、表面温度を低下させる技術である。

TBC無しの場合には、耐熱合金基材裏面が強制冷却されていても、基材表面は燃焼ガスで高温に曝される。一方、TBC有りの場合には、基材に比べて低熱伝導率のセラミックス層内で温度降下が生じ、耐熱合金表面の温度を低く抑えることができ、耐熱合金の長寿命化や冷却空気量の低減にも有効である。

第一世代の遮熱コーティング(TBC)は、生産性に優れた多孔質な大気プラズマ溶射(APS)が採用され、高温の燃焼ガスに曝される燃焼器内面に施工された。

TBCの耐久性向上をめざし、ボンドコートはNiAl→CoCrAlY→NiCrAlY→NiCoCrAlY、トップコートはCaO、MgO安定化ZrO2(CSZ、MSZ)→Y2O3部分安定化ZrO2(YSZ)、中間層に熱応力緩和効果を持たせるなどの変遷を経て、現在の主流であるMCrAlY/7~8mass%YSZの2層遮熱コーティングに至った。

TBCトップコートにYSZが採用されたのは、遮熱特性と共に、耐熱サイクル特性、耐熱衝撃特性にも優れているためである。APSにより形成されたYSZ皮膜は気孔率10~25体積%で、積層方向に多数の微小割れが生じるため熱伝導率が低く、応力誘起マルテンサイト変態による強靭化機構が働くと考えられている。

しかし、破損した場合のリスクが高いため、ガスタービン動翼へのTBC適用は慎重に進められた。

第二世代の遮熱コーティングは、Pt/Al複合コーティング後に軽く表面研磨し、EB-PVDによりセグメンテーションされたYSZトップコートを積層したものが主流で、タービン動静翼の表面に施工されている。

EB-PVDは真空容器中でYSZに高出力電子ビームを偏向照射して溶融蒸発させ、高温(900~1000℃)に予熱した基材表面に成膜させるプロセスで、面外に<100>配向した柱状組織が形成できて、縦割れが容易に導入される。耐エロージョン性、耐熱衝撃性、耐熱サイクル性に優れたTBCとして使われている。

第三世代の遮熱コーティングは、量産化に優れたLPSによるMCrAlY合金ボンドコート上に、APSあるいはEB-PVDによるYSZトップコートを施工したもので、TBCの耐久性が著しく改善された。

LPSーMCrAlYボンドコートの表面粗さはRa>6µmで優れたアンカー効果を発揮し、APSーYSZトップコートの密着性保持には有効である。耐熱サイクル特性に優れたEB-PVDによるYSZトップコートの施工には、グリッドブラスト、グラインダー、ショットピーニングなどでボンドコート表面をRa≦2 µmに平滑化する必要がある。

EB-PVDとAPSで形成された7YSZ皮膜の高温熱伝導率は異なる:

■緻密な7YSZ焼結体の高温熱伝導率は2.2W/mKであるが、EB-PVDで形成された7YSZは1.5W/mK、APSで形成された7YSZは0.8W/mK程度で異なる。APS皮膜は多数の気孔や微小き裂が熱抵抗として働くが、EB-PVD皮膜は柱状晶中心部の欠陥が少ない部位を熱が伝わるため熱抵抗は少ない。

■EB-PVDで形成された7YSZ皮膜は、基材表面近傍ではYSZが等軸粒子(粒径:0.5~1㎛)の多結晶組織で内部欠陥が多く含まれるが、成長した柱状晶組織(直径:2~10㎛)では欠陥密度が減少する。

■EB-PVDで形成された7YSZ皮膜の高温熱伝導率は膜厚によって変化する。100㎛以下では1.0W/mKであるが、100㎛以上では1.5~1.8W/mKまで増加するため、厚膜化には注意を要する。

■APSで形成された7YSZ皮膜の高温熱伝導率は膜厚によって変化しない。

現時点で、耐熱合金は表裏面の高度冷却機構により表面温度を400~600℃程度下げることが可能であり、加えてTBCを施すことで耐熱合金の表面温度を50~150℃程度下げることが可能である。

現在、YSZのセグメント構造TBCを超える次世代の遮熱コーティングに関して、YSZよりも低熱伝導率で相安定性に優れた希土類ジルコン酸塩、屈折率が高い希土類チタン酸塩などを候補材とした基礎研究が進められているが、いずれも破壊靭性が低いため熱サイクル寿命の改善が鍵となっている。

また、プロセス開発では、化学蒸着法(CVD:Chemical Vapor Deposition)、前駆体プラズマ溶射(SPPS:Solution Precursor Plasma Spray)、プラズマ溶射・物理蒸着法(PS-PVD:Plasma Spray-Physical Vapor Deposition)、サスペンションプラズマ溶射(SPS:Suspension Plasma Spray) での柱状組織形成、レーザーの表面溶融による縦割れ導入など様々な試みが進められている。

一方、1990年頃から飛行中の航空機エンジンに取り込まれた砂や火山灰などが、TBC表面に付着して溶融損傷を生じる問題が報告されている。付着物の主成分がCaO、MgO、Al2O3、SiO2であることから、頭文字をとって「CMAS損傷」と呼ばれ様々な対策が検討されている。

コメント