日本製鉄、JFEスチール、神戸製鋼所の3社が、グリーンイノベーション(GI)基金を活用して、①「電炉法」への転換、②水素による直接還元製鉄、③「高炉法」をベースとする水素還元製鉄+CCUSを進めている。

「電炉」はCO2排出量を「高炉」の約25%に抑えられるため、本格的な水素還元製鉄が立ち上がるまでの移行期期間と位置付け重視する。ただし、「電炉」だけで高級鋼需要は賄いきれないため、将来的には「高炉」+CCUS(CO2の回収・貯留・利用)により、カーボンニュートラルをめざす。

国内製鉄メーカーの動向

高炉水素還元で世界最高水準の「日本製鉄」

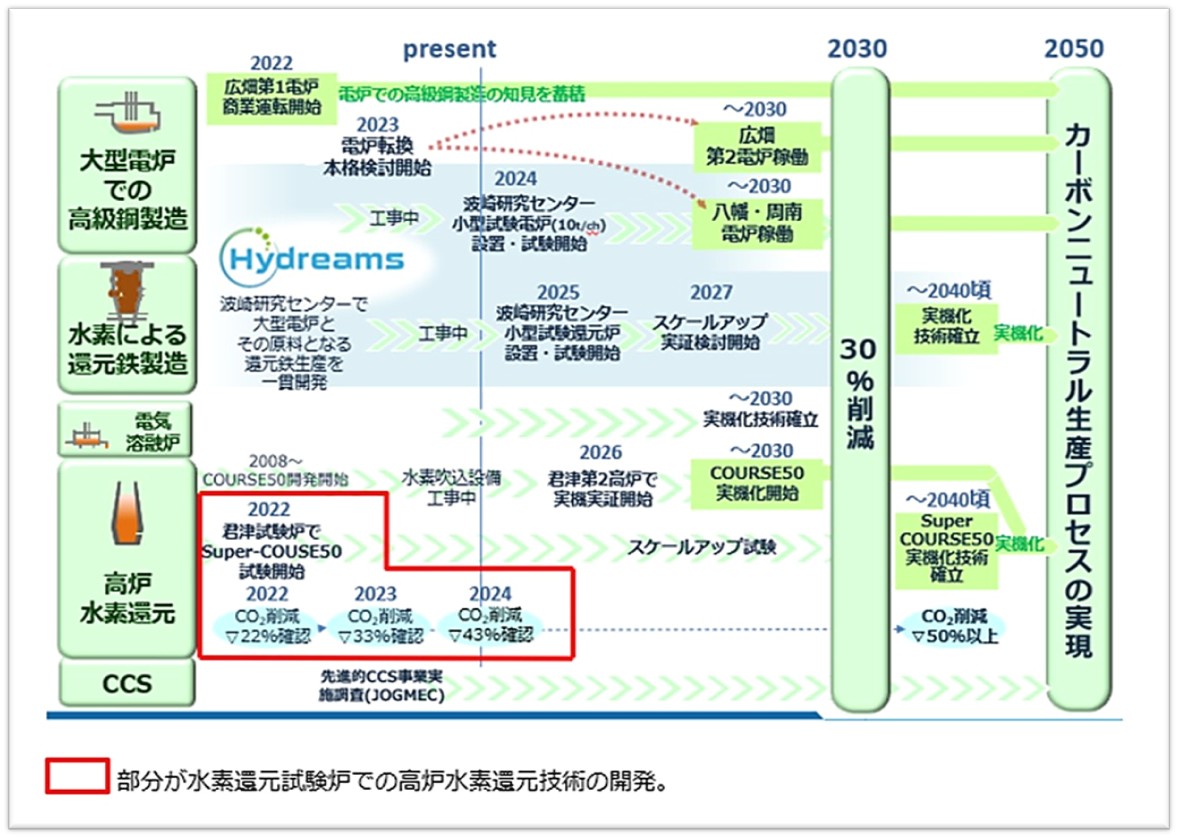

2021年3月、「日本製鉄カーボンニュートラルビジョン2050」を公表した。2050年カーボンニュートラルの実現に向け、①大型「電炉」での高級鋼製造、②水素による「直接還元製鉄」+電気溶解炉、③「高炉水素還元製鉄」+CCUSにより、カーボンニュートラル生産プロセスの実現をめざす。

2022年度には、日本製鉄、JFEスチール、神戸製鋼が連携して「高炉水素還元製鉄」の開発に着手した。日本製鉄は高品位鉄鉱石の鉱山開発から「高炉」での水素活用に至るまで、低炭素サプライチェーンの強化を一貫して進めている。

日本製鉄は、茨城県神栖市の波崎研究開発センターの一角を「Hydreams(ハイドリームズ)」と呼び、試験用の「電炉」や「水素還元炉」を設置し、「電炉」活用の拠点として、2024年から試験を開始している。

既に2022年、瀬戸内製鉄所広畑地区(兵庫県姫路市)で、世界初の「電炉」一貫によるEV向け高級電磁鋼板の商業生産(70トン/年)を開始した。また、鉄スクラップの活用に向け、広畑地区や九州製鉄所八幡地区(北九州市戸畑区)では2030年までに「大型電炉」を導入するなど、生産体制の拡充をめざしている。

2025年にはカナダの鉱山会社チャンピオン・アイアンなどと共同出資会社を設立し、高品位鉄鉱石の埋蔵が想定される同国のカミスティアチュセット鉄鉱山の開発調査に着手する。大型「電炉」での高級鋼製造の原料とする「直接還元製鉄」に適した高品位鉱の安定調達をめざす。

一方、2022年5月、東日本製鉄所君津地区の水素還元試験炉(内容積:12㎥)で、加熱した水素を使用してCO2を削減する技術(Super COURSE50技術)の試験を開始している。

その結果、2022年に22%、2023年に33%、2024年に43%のCO2削減を確認した。今後、2026年には実機実証を開始し、2040年頃までに水素還元製鉄の実機技術を確立し、2050年までに大型高炉(内容積:4500㎥)で50%以上のCO2削減をめざす計画である。

■グリーンスチールの販売

2022年5月、CO2排出量が実質ゼロの「NSCarbolex Neutral(エヌエスカーボレックス ニュートラル)」を2023年度から販売。2022年度下期以降に稼働する瀬戸内製鉄所広畑地区他に新設した電炉で、グリーン電力を使って生産し、2023年9月から販売を開始する。

初年度の供給量は30万トン規模で、生産量は70トン/年、主に電磁鋼板と自動車用鋼板である。最高級の電磁鋼板を電炉で造るのは世界初の試みで、低コスト化には原発の再稼働が必要としている。また、高炉で生産する水素還元製鉄では炭素使用量を減らせてもゼロにはできないため、CCUS導入が必須である。

2023年7月、液化水素向けの新鋼材の開発を発表。水素ステーション向けに2023年度から本格販売をめざす。クロム添加したステンレス鋼の一種で、低温靭性に優れるよう金属中の特定化合物を減らした。

現状、液化水素を受け入れるタイプの水素ステーションを導入する事業者は限られる。ただ、通常の気体と比べて体積を1/800に抑えられ運搬効率が高まるため、将来的には普及が期待される。

2024年12月、高炉水素還元でCO2を43%削減する技術を東日本製鉄君津地区の試験炉で確立した。加熱水素の使用や高炉内の熱バランス調整で向上させ、今後は50%以上の削減と実機高炉での活用をめざす。2026年4月に君津地区の第2高炉で実証試験を始める予定で、水素吹き込みの工事を今後進める。

2025年7月、環境配慮型チタン「TranTixxii-Eco(トランティクシー・エコ)」が、スズキが参戦する2025年8月の「鈴鹿8時間耐久ロードレース」向け二輪車のマフラー材に採用された。原料の50%以上にチタンスクラップを使い、製造時のCO2排出量を約46%以上削減する。

純チタンとして世界初の環境配慮型素材で、製造で異材・異物の混入を防ぐためチタンスクラップを厳格に品質管理し、新型電子ビーム式溶解炉で独自プロセスにより、従来と品質を維持した。

カーボンリサイクル高炉をめざす「JFEスチール」

2021年5月、2050年カーボンニュートラルの実現をめざした「JFEグループ環境経営ビジョン2050」を公表した。①「電炉」+スクラップ活用、②水素による「直接還元製鉄」+電気溶解炉、③「カーボンリサイクル高炉」+CCUSにより、カーボンニュートラル生産プロセスの実現をめざす。

2022年度には、日本製鉄、JFEスチール、神戸製鋼が連携して「高炉水素還元製鉄」の開発に着手した。

東日本製鉄所千葉地区にカーボンニュートラル達成に向けた開発設備を集中し、効率的な開発を進めている。2024年度には試験「電炉」で鉄スクラップの高効率溶解などの実証を始め、リサイクル鋼の原料となる水素による「直接還元製鉄」に向けた試験炉の実証も開始した。

2025年4月、西日本製鉄所倉敷地区に世界最大級の「電炉」の設置を決定した。倉敷地区の3基の高炉のうち1基を電炉に転換する計画で、2028年度の稼働をめざす。

生産能力は約200万トン/年で、高効率の溶解技術によりEV用電磁鋼板や高張力鋼板などの高品位鋼を生産する。これによりCO2排出量を約260万トン/年の削減が可能である。

一方、東日本製鉄所千葉地区に専用の小型試験高炉(内容積:150㎥規模)を建設しており、2025年~2026年度には「カーボンリサイクル高炉(CR)」の実証試験を行う。

CRは高炉から排出されたCO2をメタネーション設備でメタンに変換し、再び還元材として高炉で再利用する仕組みである。岡山県倉敷市に拠点を置くENEOSと水素調達・利用で連携し、現行の高炉法に比べて50%以上のCO2排出量の削減をめざす。

■グリーンスチールの販売

2022年10月、CO2排出量を減らし実質ゼロにする「グリーン鋼材「JGreeX(ジェイグリークス)」を、2023年上期から販売。第三者機関(日本海事協会)からの認証を得たうえで、販売には全体でのCO2削減効果を特定の鋼材に割り当てる「マスバランス方式」を採用する。

2023年度の供給可能量は20万トン程度で、東日本製鉄所(千葉地区)第4製鋼工場へ新たなアーク式電気炉の導入を発表。また、2030年度時点で500万トン/年のグリーン鋼材を販売する計画で、2027~2030年度にも岡山県の高炉1基を電炉に転換する。

2023年6月、20万トン/年程度の供給を9月に開始する。広島県の造船会社が自社用船に採用し、12月からは国内海運8社が発注する貨物船向けにも供給する。

2024年7月、グリーン鋼材を、苫小牧栗林運輸が新設する倉庫向けに供給。8月に着工し2025年7月の完成を見込む苫小牧市内の倉庫用の500トンの鋼材のうち250トンにグリーン鋼材を採用する。倉庫の総工費は7億円を見込むが、グリーン鋼材の採用による総工費の増加分は1〜2%である。

道内では今後、GX関連の投資が相次ぎ、洋上風力発電の基礎部分や、データセンターなどの建築でもグリーン鋼材の採用余地は大きい。

独自のミドレックス技術で脱炭素をめざす神戸製鋼

2022年9月、KOBELCOPグループの中期経営計画(2021~2023年度)において、製鉄プロセスのカーボンニュートラルに向けたロードマップを示している。

①大型「電炉」での高級鋼製造、②天然ガス/水素による「直接還元製鉄」(ミドレックス技術)、③「高炉水素還元製鉄」+CCUSにより、カーボンニュートラル生産プロセスの実現をめざす。

ミドレックス・プロセスは、天然ガスを用いて鉄鉱石から直接還元鉄を製造するプロセスである。鉄鉱石を還元するシャフト炉と還元ガスを改質するリフォーマー(改質炉)などにより構成され、直接還元鉄(Hot DRI / Cold DRI)に加え、再酸化が生じにくい熱間成形還元鉄(HBI:Hot Briquetted Iron)の製造が可能である。

神戸製鋼所の米国子会社ミドレックス・テクノロジーズが保有する「ミドレックス技術」は、世界の還元鉄生産量の約6割、世界の還元鉄設備シェアの8割を占め、90基超のプラントへの納入実績がある。

高炉で使う鉄鉱石の一部をHBIに置き換えることでコークス使用量を減らし、高炉のCO2排出量を2013年度比20%超低減することが可能である。この技法を使って生産したグリーン鉄の「コベナブルスチール」は、2022年5月に商品化されてトヨタ自動車、鹿島建設、今治造船などに採用されている。

「ミドレックス技術」により製造されたHBIは「高炉」、「電炉」の両方で使え、高炉のCO2排出量削減と大型「電炉」での高級鋼製造に有効である。さらに、ドイツの製鉄会社では「ミドレックス技術」の還元ガスを天然ガスから一部水素への転換が採用されており、2027年以降に水素100%への移行が計画されている。

2023年には、加古川製鉄所(兵庫県加古川市)の高炉で、HBIを使った粗鋼生産時のCO2排出量を2013年度比約25%削減することを実証した。今後、2030年度のCO2排出量を30~40%削減をめざす。

■グリーンスチールの販売

2022年5月、従来の高炉工程で発生するCO2排出量を大幅に削減した低CO2高炉鋼材“Kobenable Steel(コベナブルスチール)”を国内で初めて商品化した。使用する鉄鉱石の一部を還元済みの熱間成形還元鉄(HBI)に置き換え、同社加古川製鉄所の高炉に多量装入して製造する。

従来の高炉法に比べて製鉄工程でのCO2排出量を20~40%抑制でき、2種類の低CO2高炉鋼材の販売を開始した。マスバランス方式適用により、英国の第三者機関から「CO2排出量100%削減」の認定を受け、2023年には8000トン/年を供給し日産自動車「セレナ」や、東京豊洲で建設中の高層ビル鉄骨に採用されている。

低CO2高炉鋼材“Kobenable Steel”の製造:

■天然ガス(主にCH4)を還元材とし、粉鉱石を加工したペレットを使ってシャフト炉で還元鉄を製造し、ミドレックス技術により高温の還元鉄を運搬に適する大きさの熱間成形還元鉄(HBI)にして高炉へ移送する。

■鉄鉱石の一部を既に還元済みのHBIに置き換え、従来、高炉で使用するコークス量を減らし、CO2排出量を削減する。販売に、全体でのCO2削減効果を特定鋼材に割り当てるマスバランス方式を採用。

また、低炭素アルミニウム(Al)合金板材は、原料鉱石(ボーキサイト)からAl地金を造る「電解精錬工程」に太陽光発電の電力のみを使用し、Al地金製造時のCO2排出量を従来比で約50%削減する。また、製造現場で発生したリサイクル原料も活用しCO2 排出量を削減する。

低炭素アルミニウム合金板材の製造:

■太陽光発電によるAl地金の生産は、アラブ首長国連邦(UAE)のEmirates Global Aluminium(EGA)が担当し、同社が生産した地金を伊藤忠商事が神戸製鋼に供給する。伊藤忠から調達したAl地金を用いて、神戸製鋼の真岡製造所でAl合金板材を生産する。

東京製鉄

東京製鉄は鉄スクラップを主原料とし、電炉製鉄の国内最大手である。現在は建材向け鋼材を主力とするが、自動車向け高級鋼分野にも進出し、2025年までに量産・供給をめざしている。

■ グリーンスチールの販売

2024年7月、CO2排出量を従来の1/4に減らしたグリーン鋼材「ほぼゼロ」の受注を始めた。電気が化石燃料由来でないことを示す「FIT非化石証書」を購入し、鋼材価格に1トンあたり6000円を上乗せして7月から発売する。第三者機関のソコテック・サーティフィケーション・ジャパンがグリーン鋼材の妥当性を確認した。

東鉄によると、電炉のCO2排出量は石炭を使って製鉄する高炉の1/5に抑えられ、1トンあたりCO2排出を0.4トンとしていたが、グリーン鋼材はさらに0.3トン減らす。

コメント