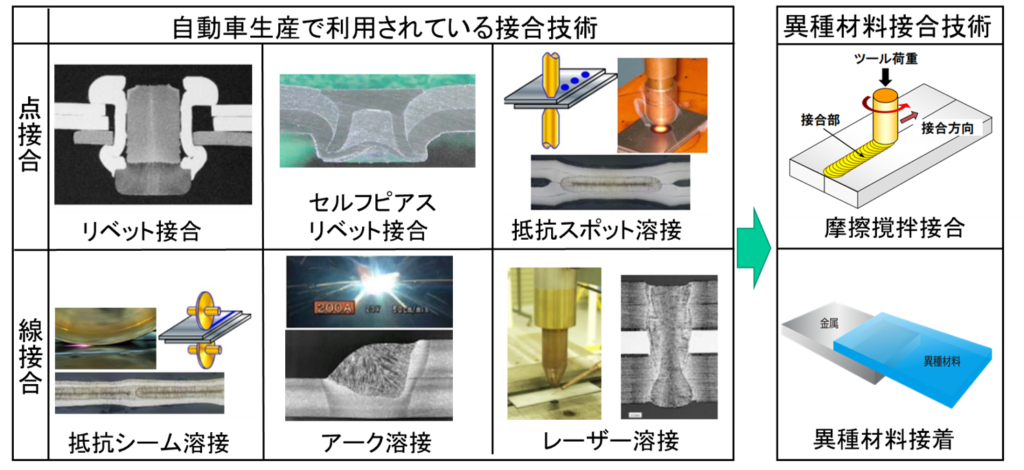

図1には、自動車生産で利用されている接合技術と、次世代に向けて適用開発が進められている異種材料間の接合・接着技術をまとめる。現在、自動車で利用されている機械的締結は、リベット接合や下穴をあけずに上板を貫通し下板を貫通させないセルフピアスリベット締結である。

自動車用鋼板は薄板が多く、溶接入熱を下げて鋼板のひずみを抑制する必要がある。そのため鋼板を電極で挟み込み加圧しながら電気を流して抵抗熱で接合する抵抗スポット溶接や抵抗シーム溶接が多用されている。また、低入熱アーク溶接、抵抗スポット溶接に代るレーザースクリュー溶接(LSW:Laser Screw Welding)が採用されている。

次世代の異種材料接合技術として注目度の高いのは、1991年に英国溶接研究所(TWI:The Welding Institute)で開発された摩擦撹拌接合(FSW:Friction Stir Welding)である。

先端に突起のある円筒状の回転ツールを接合部材に圧入し、その摩擦熱で部材を軟化させ、回転力で接合部周辺を塑性流動させて接合するプロセスである。大気中での溶接が難しいアルミニウム合金の接合プロセスとして多用され、電車の車体に採用されている。

最近ではアルミニウム合金と他の材料(炭素鋼、マグネシウム合金、チタン合金、樹脂など)との異種材料接合技術としてFSWの適用が検討されている。

・(株)東レリサーチセンター、FSWによる異種材料接合に係る最近の研究概況、No.0356 、2018/06/04

- アルミニウム合金ー熱可塑性樹脂(ポリアミド(PA)、ポリカーボネート(PC)、アクリロニトリル・ブタジエン・スチレン(ABS)、ポリエチレンテレフタレート(PET)、高密度ポリエチレン(HDPE)など)

- 炭素鋼ー熱可塑性樹脂(同上)

- アルミニウム合金ー炭素繊維強化プラスチック(CFRP)

- 炭素鋼ー炭素繊維強化プラスチック(CFRP)・

その他、FSW以外のプロセスによる異種材料接合技術としては、炭素繊維強化熱可塑性プラスチックと金属材料間の接合に注目度が高まっている。

- 超音波振動ツールによるアルミニウム合金ーCFRTPの接合

- 高周波誘導加熱によるアルミニウム合金ーCFRTPの接合

- レーザー加熱による亜鉛メッキ鋼板ーCFRTPの接合

一方で、熱可塑性樹脂(CFRTPを含む)ー金属材料の接着技術の開発も着実に進められており、あらかじめ金属表面を化学処理やレーザー加工の前処理により凹凸を付与することで、アンカー効果により高い接着継手強度が実現されている。

ただし、前処理と接合工程までの時間経過により、接着継手強度が低下するため、品質保証上の問題となっている。そのため前処理後にすぐに接合ができる複合装置の開発が行われている。

・日経クロステック、https://xtech.nikkei.com/atcl/nxt/column/18/01516/00004/

また、接着剤をシート状に加工した加熱硬化型の「粘接着フィルム」の開発も行われている。接着継手の強度は、接着層の厚さが増すほど低下する傾向を示す。そのため接着剤を厚さが100μm程度のシート状にすることで、接着継手の品質を高め、同時に接着作業の効率化が行われている。

コメント