自動車のボディー骨格を造る際に排出されるCO2をいかに減らすか──。素材~骨格部品の製造工程まで脱炭素化の観点から変革が進められている。その中で、今後、高張力鋼板(グリーンスチール)の冷間プレス材が主体となる方向が見えてきた。

一方、米国テスラが「モデルY」のリアボディー部品への採用を公表したことから、アルミニウム合金で一体成型するギガプレスが注目を集めている。今後、溶接組み立てから溶湯加圧成型による低コスト化がEVトレンドとなる可能性が出てきた。

ボディー骨格のプレス成形技術

これまでボディー骨格にはホットスタンプ材が使われてきた。それは厳しくなる世界の衝突安全基準への対応であり、衝突時の衝撃荷重でキャビン(乗員室)を変形させないため、特に強度が必要な骨格部品についてはホットスタンプ材が採用されてきた経緯がある。

トヨタ自動車

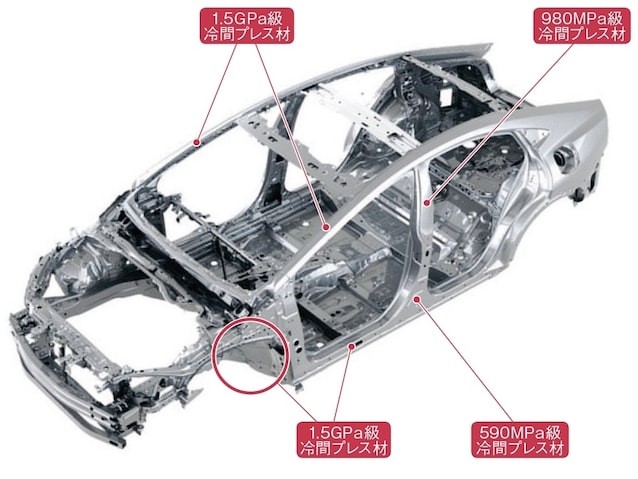

2023年3月、新型HEV「プリウス」(2023年1月に発売)から、先代車のボディー骨格で使っていた熱間プレス材(ホットスタンプ材)を冷間プレス材に変更したことが公表された。今後、脱ホットスタンプの対象は、高級ブランド「レクサス」を含む多機種へと拡大される。

新型プリウスでは、引張強さ1.5GPa級の熱間プレス材(ホットスタンプ材)を使っていたが、CO2排出量削減のために、1.5GPa級の冷間プレス材に変えたのである。鋼材を加熱しない冷間プレス材に変更することで、新型「プリウス」だけでCO2排出量を868トン/年削減できると試算している。

これまで製造コストが安い冷間プレス加工は、高強度・高延性・高寸法精度の骨格部品を造るのが難しく、引張強さ1GPa以下の骨格部品に使われてきた。今回、素材と成形方法を改良することで引張強さ1.5GPa級の骨格部品にも使用する。製造コストはホットスタンプ材と大きく変わらないという。

新型プリウスの骨格部品は、素材をJFEスチールなどから調達し、フタバ産業と豊田鉄工が製造する。部品表面に「ビード」(溝のような凹凸)を付けるなどでスプリングバック量を減らして寸法精度を高め、成形時の「しわ」や「割れ」などの防止対策が行われている。

マツダ

鋼板を主体としたボディー骨格を選択しており、冷間プレス材を基本とし、骨格部品ごとにホットスタンプ材と冷間プレス材を使い分けて、製造時のCO2排出量削減と経済性の両立を追求している。

CO2排出量削減の観点からは、ホットスタンプ材は骨格部品の成形工程(加熱工程)でCO2を多く排出する。一方で、冷間プレス材は加熱が不要のため成形工程におけるCO2排出量は少ないが、鉄鋼メーカーの鋼材製造工程(必要な強度を出すための熱処理工程)でCO2を排出する。

そのため、CO2排出量削減に関しては、鋼材の製造から骨格部品の製造までのトータルでみる必要があるとし、経済性を含めて鉄鋼メーカーと共同で検証する方針を示している。

経済性の観点からは、ホットスタンプ材は冷間プレス材よりも生産性は良いが、製造コストが高い。そのため、熱間プレス成形時の「多数個取り」、「パッチワーク工法」、「熱間トリム加工」などの採用で低コスト化の検討を進めている。

日産自動車

採用を進めているグリーン鋼材は、熱間プレス加工と冷間プレス加工のいずれも適用できるため、基本的にはどの骨格部品にも適用は可能である。グリーン鋼材は通常の鋼材に比べて材料コストは高いが、骨格部品の鋼材製造工程からのCO2排出量の削減を重視して採用を決めている。

ボディー部品の溶湯加圧成型技術

アルミニウム合金を溶かして大型の鋳型に高圧で流し込み、車体部品の1/3ほどをアルミニウム合金で一体成型できる米国テスラのギガプレスが注目を集めている。多数の部品を溶接で組み立てる従来プロセスに比べて圧倒的な低コスト化が可能で、「モデルY」への採用を公表した。

米国テスラ

ここ数年、製造を大幅に簡素化できる大型鋳造部品を実現するため、アルミニウムの鋳造技術や合金技術に積極的に投資し、世界最大級の鋳造機を数台導入し、米国フリーモント、テキサス、ドイツベルリン、中国上海のギガファクトリーに配備している。

2021年12月、巨大な鋳造機(12000トン・ギガプレス)を使って、「モデル3」では70個の部品で構成されていたリアボディー部品を、2個のリアボディー部品に置き換えた「モデルY」を公表している。同じアプローチの中国自動車メーカー約6社とも協力している。

UBEマシナリー

2023年4月、UBEマシナリーは溶湯加圧成型装置を開発したと公表した。アルミニウム合金で車体部品を一体成型する装置はイタリアの機械大手イドラが先行しており、米国テスラが「モデルY」に採用したことで注目度が高まっている。日本企業で実用化するのは初めてである。

アルミニウム合金を溶かして大型の鋳型に高圧で流し込み、車体部品の1/3ほどをアルミニウム合金で一体成型できる。そのため、多数の部品を溶接で組み立てる従来プロセスに比べ、車体コストが約20%下がる。また、鋼をアルミニウム合金に置き換えることで、車体重量も30%程度軽くできる。

装置価格は、周辺機器を含めて1台あたり数十億円とみられ、国内自動車メーカー大手が採用に向けて検討を始めている。

米国テスラでは約170個あった金属部品を2個の大型アルミ部品に置き換え、約1600カ所必要であった溶接を不要とした。米国ゴールドマン・サックスによると、テスラのEV原価は2021年には3万6000ドル(約480万円)で、一体成型を採用する前の2017年当時と比べて1/2になった。

テスラの動きに追随し、スウェーデンのボルボ・カーや中国のEV新興企業なども、溶湯加圧成型の導入を計画している。

EVシフトが本格化する中で、低コスト化のための製造技術が重要となってきている。既に、米国テスラ、中国BYD、ドイツのフォルクスワーゲンなどは低価格EVの開発を表明しており、日本メーカーもCO2排出量削減の技術開発と並行して、得意としてきた低コスト製造技術の開発を進める必要がある。

グリーン・タイヤ

2023年4月、住友ゴム工業は製造段階で排出するCO2を実質ゼロに抑えたタイヤを公開した。太陽光発電と水素を活用し、製造段階で必要なエネルギーをまかない、高級車向けタイヤ「ファルケン」でカーボンニュートラルを実現した。福島県の白河工場で製造を開始し、6万本/年程度の製造を予定する。

コメント