高バイパス比ターボファン・エンジンではファンブレード、ファンケース、ストラクチャルガイドベーン(SGV)を対象に、従来材料であるチタン合金やアルミニウム合金から、炭素繊維強化プラスチックスCFRPへの代替による軽量化が進められている。

タービンの主要な高温部品である燃焼器、動翼、静翼についても、従来材料であるコバルトやニッケル基合金から、セラミックス基複合材料(CMC)への代替による軽量化が始められている。

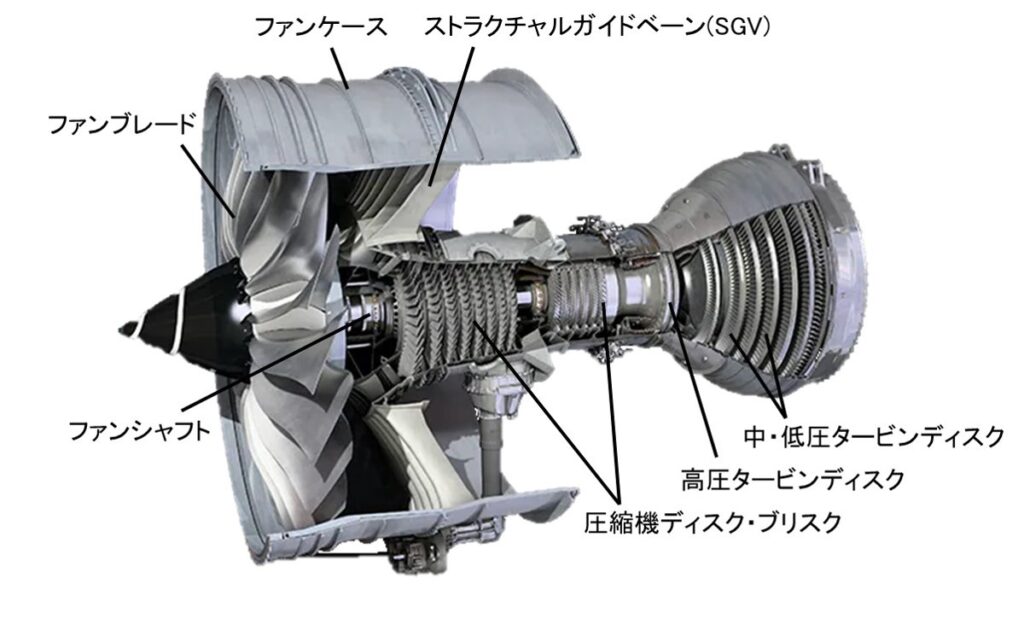

ターボファンエンジンへの複合材料の適用

民間航空機用エンジンでは、1950年代に初めてターボジェット・エンジンが搭載されて以来、性能向上および効率改善が進められ、エンジン形式が低バイパス比ターボファン・エンジンから高バイパス比ターボファン・エンジン、さらには高性能高バイパス比ターボファン・エンジンへと進化してきた。

炭素繊維強化プラスチックス(CFRP)

現在、主流のターボファン・エンジンはターボジェット・エンジンにファンブレードを組み合わせた構造で、大口径ファンブレードにより高バイパス比化し、単位推力当たりの燃料消費量を低減している。しかし、ファンの大口径化は重量増加をもたらすため、ファン部品の軽量化が進められている。

実際に、図4に示すファンブレード、ファンケース、ストラクチャルガイドベーン(SGV:Structural Guide Vane)を対象に、従来材料であるチタン合金やアルミニウム合金から、CFRPへの代替による軽量化が、次のように進められている。

出典: Rolls-Royce HP.

- 1970 年代から、ファンブレードのCFRP化が進められてきたが、鳥衝撃(Bird Strike)による破損問題が露呈し、高靱化エポキシ樹脂の採用により靱性を改善したCFRPが開発された。

- 1990年代には、米国GEがボーイング777機用エンジン「GE90」向けに、CFRPファンブレードの実用化を行った。

- 2010年代には、米国GEがボーイング787機用エンジン「GEnx」向けに、CFRPファンブレードに加えて、CFRPファンケースの実用化に成功した。

- 2010年代後半には、CFMインターナショナル(GEとSNECMAの合弁会社)が次世代単通路機であるエアバス320neo機とボーイング737MAX機用エンジン「LeapXエンジン」向けに、3 次元構造織物と自動ワインディング・プレス成形法を組み合わせたCFRPファンブレード・CFRPファンケースを実用化した。

また、インターナショナル・エアロ・エンジンズ(IAE: Pratt & Whitney、ロールス・ロイス、日本航空機エンジン協会、MTUエアロ・エンジンズの合弁会社)は、「PW1100G-JM 」エンジン向けに、自動ワインディング成形によるCFRPファンケースと自動積層・プレス成形法を用いたCFRPストラクチャルガイドベーンを実用化した。

セラミックス基複合材料(CMC)

一般にターボジェットエンジンは、アニュラー型燃焼器で燃焼した高温排気でタービンを駆動させると共に、後部ノズルから噴出させて推進力としている。タービンの主要な高温部品は燃焼器、動翼、静翼であり、冷却技術、構造材料、材料表面のコーティング技術が高温化に大きな役割を果たしている。

- 燃焼器には加工性に優れた薄板のニッケルi基やコバルト基合金が使われており、その内面にはジルコニアセラミックスの遮熱コーティング(TBC:Thermal Barrier Coating)が施され、外面は圧縮空気による対流冷却が行われている。

- 静翼には高温強度と製造・保守性の観点から、溶接性・補修性に優れたコバルト基合金が使われている。その外面にはTBCが施されており、翼内に形成された複雑な冷却孔を通じて圧縮空気により内面の対流冷却、外面のフィルム冷却が行われている。

- 動翼には必要とされる高温強度に応じて普通鋳造のニッケル基超合金(CC:Conventional Casting)、一方向凝固超合金(DS:Directional Solidification)、単結晶超合金(SC:Single Crystal)が開発されている。動翼外面にはTBCが施され、翼内に形成された複雑な冷却孔を通じて圧縮空気により内面の対流冷却、外面のフィルム冷却が行われている。

現在、タービンの主要な高温部品である燃焼器、動翼、静翼を対象に、従来材料であるコバルトやニッケル基合金から、セラミックス基複合材料(CMC:Ceramic Matrix Composite)への代替による軽量化が、次のように始められている。

ただし、SiC/SiC複合材料には燃焼ガス雰囲気において高温水蒸気腐食の問題が生じるため、これを回避する耐環境コーティング(EBC:Environmental Barrier Coating)が施されている。

- 2000年初期、炭化ケイ素長繊維強化炭化ケイ素基複合材料(SiC/SiC composite、以下ではSiC/SiC複合材料)の基礎開発が終了した。第一世代のSiC/SiC複合材料の耐熱温度は1300℃であり、ニッケル基の単結晶合金に比べて約200℃と飛躍的な向上を実現した。

- CFMインターナショナル(米国GEとフランスSNECMAの合弁会社)は、LEAPエンジンの表面温度1200℃に曝される高圧タービン・シュラウドにSiC/SiC複合材料を適用した。

- 2016年に、エアバス「A320neo」、2017年にボーイング「B737 MAX」と中国商用飛機有限責任公司(COMAC)「C919」のエンジンに、CMCシュラウドが搭載されて運航した。

- 2021年8月に、米国GEのアッシュビルのCMC製造工場で、10万台目となるCMCシュラウドの出荷を公表した。

- 2020年、GEは最新の航空機エンジン「GE9X」に関してFAAの認証を取得しており、ボーイングの次世代旅客機(B777X)に搭載される計画である。「GE9X」には、5種類の高温部品(高圧タービン第一段シュラウドと静翼、高圧タービン第二段静翼、燃焼器の内・外面ライナー)へのCMC採用を公表している。

コメント